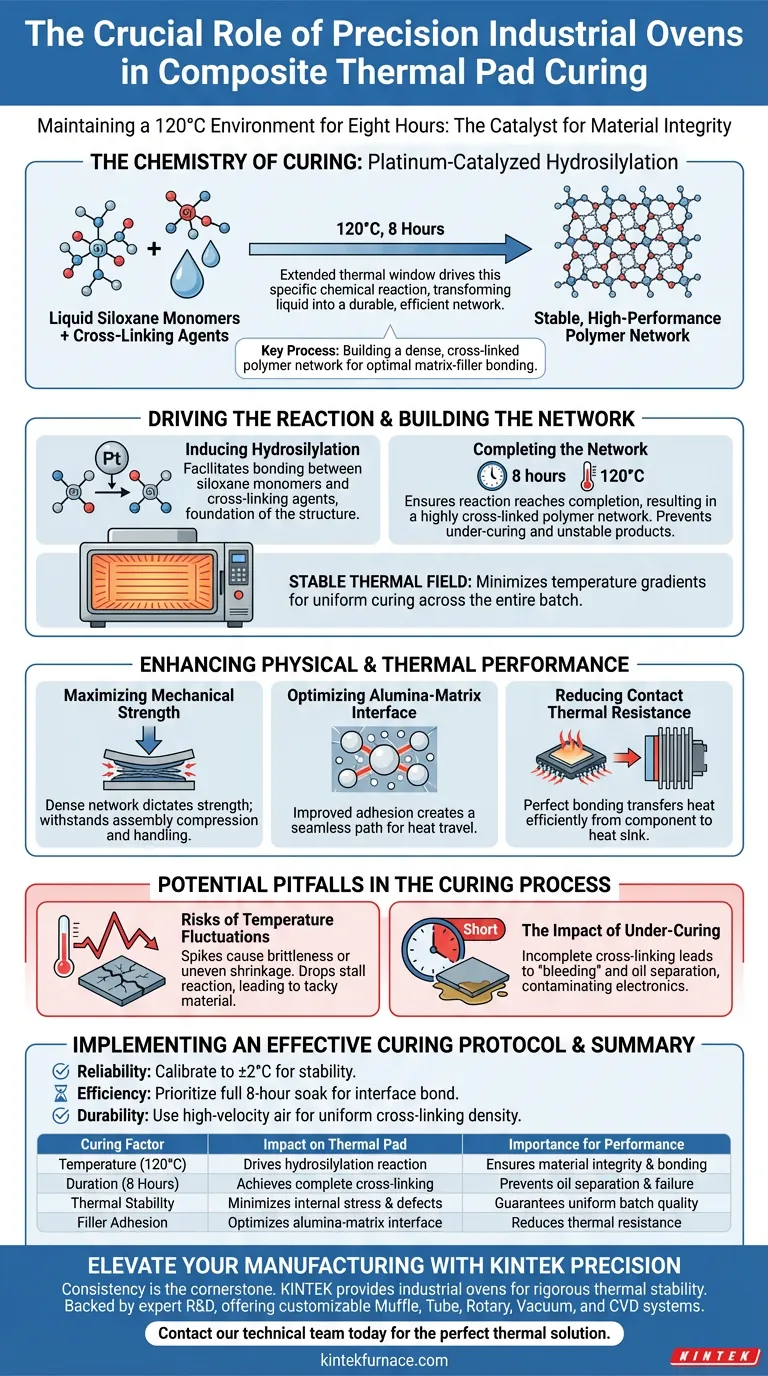

El control preciso de la temperatura es el catalizador de la integridad del material. Para curar eficazmente las almohadillas térmicas compuestas, un horno industrial debe mantener 120 °C durante ocho horas para impulsar una reacción química específica conocida como hidrosililación catalizada por platino. Esta ventana térmica extendida transforma los monómeros de siloxano líquidos en una red polimérica estable y de alto rendimiento que proporciona durabilidad estructural y transferencia de calor eficiente.

El ciclo de curado de ocho horas a 120 °C es un proceso químico controlado diseñado para construir una red polimérica densa y reticulada. Este tratamiento térmico preciso optimiza la unión entre la matriz y los rellenos térmicos, asegurando que la almohadilla terminada cumpla con rigurosos estándares mecánicos y de conductividad térmica.

La Química del Curado

Impulsando la Reacción de Hidrosililación

El propósito principal de la temperatura constante es inducir la reacción de hidrosililación catalizada por platino. Este proceso químico facilita la unión entre los monómeros de siloxano y los agentes reticulantes, que es la base de la estructura de la almohadilla térmica.

Construyendo la Red Reticulada

Mantener 120 °C durante ocho horas completas asegura que la reacción llegue a su fin, lo que resulta en una red polimérica altamente reticulada. Sin esta duración específica, el material puede permanecer "subcurado", lo que lleva a un producto blando o inestable que falla en el campo.

Garantizando un Campo Térmico Estable

Se requieren hornos industriales porque proporcionan un campo térmico estable que minimiza los gradientes de temperatura. La distribución uniforme del calor es esencial para garantizar que todo el lote de almohadillas térmicas se cure a la misma velocidad, evitando tensiones internas o defectos localizados.

Mejora del Rendimiento Físico y Térmico

Maximización de la Resistencia Mecánica

La densidad de la red reticulada dicta directamente la resistencia mecánica de la almohadilla térmica final. Una red completamente curada permite que la almohadilla resista la compresión y el manejo durante el ensamblaje de componentes electrónicos sin desgarrarse ni perder su forma.

Optimización de la Interfaz Alúmina-Matriz

Las almohadillas térmicas a menudo contienen partículas de alúmina para mejorar la conductividad. El curado de ocho horas mejora la adhesión entre estas partículas y la matriz de siloxano, creando un camino sin fisuras para que el calor viaje a través del material.

Reducción de la Resistencia Térmica de Contacto

La mejora de la adhesión de la interfaz tiene un impacto directo en el rendimiento al reducir la resistencia térmica de contacto. Cuando la matriz y las partículas de alúmina están perfectamente unidas, la almohadilla puede transferir calor de un componente a un disipador de calor de manera más eficiente.

Posibles Peligros en el Proceso de Curado

Riesgos de Fluctuaciones de Temperatura

Si la temperatura desciende por debajo de los 120 °C, la reacción de hidrosililación puede detenerse, lo que resulta en un material pegajoso o débil. Por el contrario, los picos de temperatura pueden hacer que el polímero se vuelva quebradizo o provocar una contracción desigual, lo que compromete el perfil plano de la almohadilla.

El Impacto del Subcurado

Acortar la ventana de ocho horas es un error común que conduce a un reticulado incompleto. Esto a menudo resulta en "fugas" o separación de aceite con el tiempo, lo que puede contaminar la circuitería electrónica sensible y provocar fallas prematuras de los componentes.

Implementación de un Protocolo de Curado Eficaz

Directrices para el Éxito

Para garantizar que sus almohadillas térmicas cumplan con las especificaciones de rendimiento necesarias, el proceso de curado debe tratarse como un paso de fabricación crítico en lugar de una tarea secundaria.

- Si su principal objetivo es la fiabilidad a largo plazo: Asegúrese de que el horno esté calibrado para mantener una precisión de ±2 °C para garantizar la estabilidad de la red polimérica.

- Si su principal objetivo es la eficiencia térmica: Priorice el remojo completo de ocho horas para maximizar la unión de la interfaz entre los rellenos de alúmina y la matriz.

- Si su principal objetivo es la durabilidad mecánica: Verifique que la densidad de reticulación sea uniforme en todo el lote utilizando un horno con circulación de aire de alta velocidad.

La consistencia en el entorno térmico es la única forma de garantizar que una almohadilla térmica compuesta funcione de manera fiable en aplicaciones electrónicas de alta tensión.

Tabla Resumen:

| Factor de Curado | Impacto en la Almohadilla Térmica | Importancia para el Rendimiento |

|---|---|---|

| Temperatura (120 °C) | Impulsa la hidrosililación catalizada por platino | Garantiza la integridad del material y la unión química |

| Duración (8 Horas) | Logra una densidad de reticulación completa | Previene la separación de aceite y fallos mecánicos |

| Estabilidad Térmica | Minimiza el estrés interno y los defectos | Garantiza una calidad y conductividad uniformes del lote |

| Adhesión del Relleno | Optimiza la interfaz de alúmina-matriz | Reduce la resistencia térmica para una mejor transferencia de calor |

Mejore su Fabricación con la Precisión KINTEK

La consistencia es la piedra angular del curado compuesto de alto rendimiento. KINTEK proporciona hornos industriales líderes en la industria diseñados para mantener la rigurosa estabilidad térmica requerida para ciclos de curado de ocho horas.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubos, rotatorios, de vacío y CVD, así como hornos de alta temperatura especializados para laboratorios, todos totalmente personalizables según sus perfiles de calentamiento y necesidades de materiales específicos.

No deje que las fluctuaciones de temperatura comprometan la fiabilidad de su producto. Póngase en contacto con nuestro equipo técnico hoy mismo para encontrar la solución térmica perfecta para su laboratorio o línea de producción.

Guía Visual

Referencias

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es el impacto del uso de un horno de secado al vacío en los electrodos de CDI? Optimizar la estabilidad y la conductividad

- ¿Por qué es necesario un horno de alta temperatura con control de flujo de gas para los precursores de Li6MnO4? Lograr una síntesis precisa

- ¿Por qué es necesario un proceso de sellado al vacío para la síntesis de cristales únicos de TaAs2? Garantizando la pureza en el método CVT

- ¿Qué consideraciones de diseño son importantes para las cámaras de vacío personalizadas? Optimice para el rendimiento, el costo y las necesidades de la aplicación

- ¿Cuál es la capacidad máxima de temperatura del horno? Encuentre su solución perfecta de alta temperatura

- Importancia de la Disposición del NaH2PO2 en la Fosforización V-Ni3S2/NF: Asegurando un Dopaje Uniforme en 3D

- ¿Por qué es necesaria la desgasificación por vacío para la impregnación de ZIF-8? Lograr una síntesis uniforme de materiales macroporosos

- ¿Cuáles son las ventajas técnicas de los hornos de secado al vacío para separadores de CeO2? Protege las nanoestructuras y mejora la estabilidad