La principal ventaja técnica es la preservación térmica. Un horno de secado al vacío utiliza un entorno de presión negativa para reducir significativamente el punto de ebullición de los disolventes, permitiendo su eliminación completa a temperaturas reducidas. Este proceso es esencial para tratar separadores de CeO2 modificados porque elimina los disolventes residuales sin someter el material a altas temperaturas que podrían degradar su delicada nanoestructura.

Al desacoplar la evaporación del disolvente del estrés térmico elevado, el secado al vacío asegura la integridad estructural de los recubrimientos de CeO2 al tiempo que elimina la humedad responsable de reacciones secundarias electroquímicas perjudiciales.

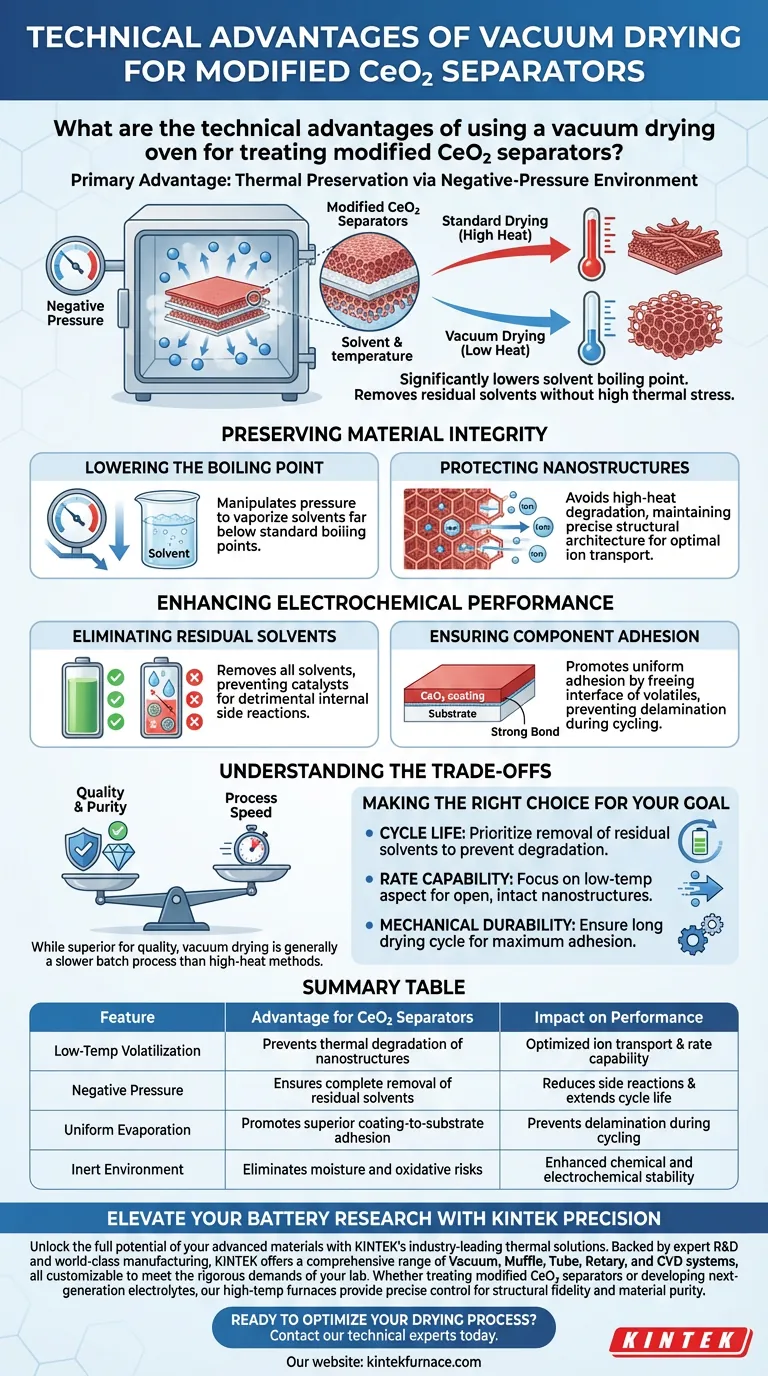

Preservación de la Integridad del Material

Reducción del Punto de Ebullición

El mecanismo fundamental de un horno de secado al vacío es la manipulación de la presión. Al crear un entorno de presión negativa, el sistema permite que los disolventes se vaporicen a temperaturas muy por debajo de sus puntos de ebullición estándar.

Protección de las Nanoestructuras

Los separadores de CeO2 modificados a menudo dependen de nanoestructuras específicas para funcionar eficazmente. Los métodos de secado a alta temperatura corren el riesgo de colapsar o alterar estas características microscópicas.

El secado al vacío mitiga este riesgo por completo. Asegura que el separador se seque completamente mientras se mantiene la arquitectura estructural precisa requerida para un transporte iónico óptimo.

Mejora del Rendimiento Electroquímico

Eliminación de Disolventes Residuales

Cualquier disolvente que quede dentro del separador puede ser catastrófico una vez que la batería está ensamblada. La humedad o los productos químicos residuales a menudo actúan como catalizadores de reacciones secundarias internas.

Estas reacciones pueden degradar el electrolito o los materiales del electrodo con el tiempo. El secado al vacío proporciona el método más eficiente para eliminar completamente estos residuos, estabilizando la química interna de la celda.

Garantía de Adhesión de Componentes

La estabilidad mecánica es tan crítica como la estabilidad química. El proceso de secado al vacío promueve una unión más fuerte entre el recubrimiento de CeO2 y el sustrato del separador.

Al asegurar que la interfaz esté completamente libre de volátiles, el recubrimiento se adhiere de manera más uniforme. Esto previene la delaminación durante los ciclos de carga-descarga, que es un punto de falla común en los separadores recubiertos.

Comprensión de los Compromisos

Velocidad del Proceso vs. Calidad

Si bien el secado al vacío es superior en calidad, generalmente es un proceso por lotes que puede ser más lento que los métodos de secado continuos y de alta temperatura.

Complejidad del Equipo

Mantener un entorno de presión negativa constante requiere hardware más complejo que los hornos de convección estándar. Debe asegurarse de que los sellos de vacío y las bombas se mantengan regularmente para evitar fugas de presión que puedan comprometer la consistencia del secado.

Tomando la Decisión Correcta para su Objetivo

Para maximizar los beneficios del secado al vacío para su aplicación específica, considere lo siguiente:

- Si su principal enfoque es la Vida Útil del Ciclo: Priorice la eliminación de disolventes residuales para prevenir las reacciones secundarias internas que degradan la longevidad de la batería.

- Si su principal enfoque es la Capacidad de Velocidad: Concéntrese en el aspecto de baja temperatura para asegurar que las nanoestructuras de CeO2 permanezcan abiertas e intactas para un flujo iónico eficiente.

- Si su principal enfoque es la Durabilidad Mecánica: Asegúrese de que el ciclo de secado sea lo suficientemente largo para maximizar la adhesión entre el recubrimiento y el sustrato.

El secado al vacío es la opción definitiva cuando la pureza del material y la fidelidad estructural superan la necesidad de un procesamiento rápido y a alta temperatura.

Tabla Resumen:

| Característica | Ventaja para Separadores de CeO2 | Impacto en el Rendimiento |

|---|---|---|

| Volatilización a Baja Temperatura | Previene la degradación térmica de las nanoestructuras | Transporte iónico y capacidad de velocidad optimizados |

| Presión Negativa | Asegura la eliminación completa de disolventes residuales | Reduce las reacciones secundarias y extiende la vida útil del ciclo |

| Evaporación Uniforme | Promueve una adhesión superior del recubrimiento al sustrato | Previene la delaminación durante el ciclado |

| Entorno Inerte | Elimina riesgos de humedad y oxidación | Estabilidad química y electroquímica mejorada |

Mejore su Investigación de Baterías con KINTEK Precision

Desbloquee todo el potencial de sus materiales avanzados con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Vacío, Mufla, Tubo, Rotatorio y CVD, todos personalizables para satisfacer las rigurosas demandas de su laboratorio. Ya sea que esté tratando separadores de CeO2 modificados o desarrollando electrolitos de próxima generación, nuestros hornos de alta temperatura proporcionan el control preciso necesario para la fidelidad estructural y la pureza del material.

¿Listo para optimizar su proceso de secado? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno personalizable perfecto para sus necesidades de investigación únicas.

Guía Visual

Referencias

- Hao Xiao, Dan Sun. MOF-Derived CeO2 Nanorod as a Separator Coating Enabling Enhanced Performance for Lithium–Sulfur Batteries. DOI: 10.3390/molecules29081852

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo afecta el control de temperatura de alta precisión al crecimiento de cristales de LaMg6Ga6S16? Estrategias de calentamiento de precisión

- ¿Cuál es la función de un controlador de flujo másico (MFC)? Lograr una entrega precisa de vapor de etanol para la síntesis de grafeno

- ¿Cuál es la importancia del FE-SEM para las cerámicas SSBSN? Domina el análisis morfológico para un rendimiento eléctrico superior

- ¿Por qué se prefieren los materiales cerámicos para las restauraciones dentales? Descubra sus beneficios estéticos, de resistencia y biocompatibilidad

- ¿Cuál es el propósito principal de un horno de secado por explosión industrial para Si/HC-X? Optimizar el pretratamiento del material de biomasa

- ¿Cuál es la función del aglutinante PVA y la compresión de alta presión en SSBSN? Optimice la preparación de su cuerpo verde cerámico

- ¿Cómo difieren las condiciones de procesamiento de CVT y hPLD para los cristales de Nb1+xSe2? Explorando el Crecimiento de Equilibrio vs. Dinámico

- ¿Por qué es necesario secar la escoria industrial de horno de arco eléctrico antes de la reducción con hidrógeno? Preparación crucial para la seguridad y la precisión