En la odontología moderna, los materiales cerámicos son abrumadoramente preferidos para las restauraciones debido a su combinación única de propiedades. Ofrecen una estética superior que imita los dientes naturales, una resistencia excepcional para soportar las fuerzas de la mordida y una excelente biocompatibilidad, asegurando que sean seguros y bien tolerados por el cuerpo.

La preferencia por las cerámicas no se basa en una sola ventaja, sino en su capacidad inigualable para replicar simultáneamente la apariencia de un diente natural, resistir el exigente entorno de la boca y permanecer inertes y seguras para el paciente.

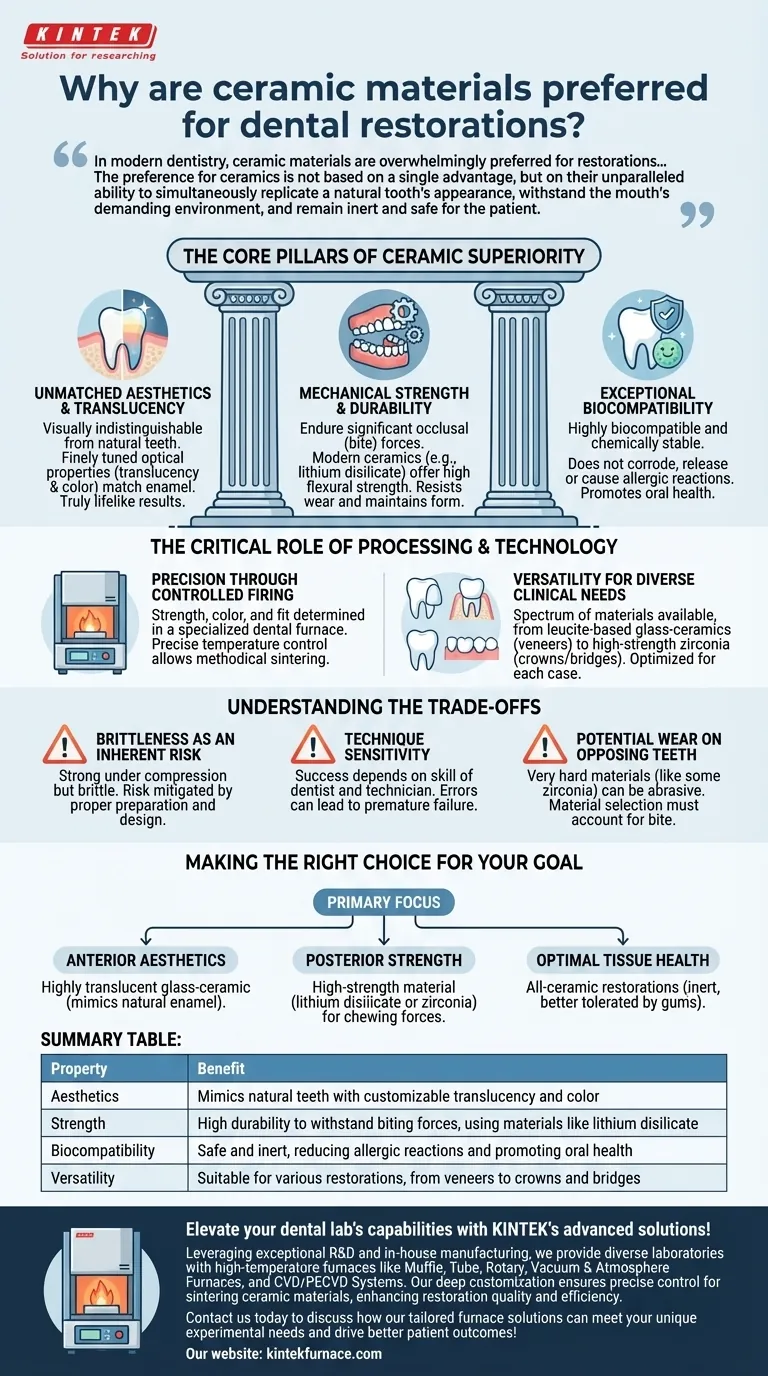

Los Pilares Fundamentales de la Superioridad Cerámica

Para entender por qué las cerámicas dominan, debemos analizar cómo abordan los tres requisitos fundamentales de cualquier restauración dental: apariencia, función y salud.

Estética y Translucidez Inigualables

Una restauración exitosa debe ser visualmente indistinguible de un diente natural. Las cerámicas sobresalen aquí porque sus propiedades ópticas, como la translucidez y el color, pueden ajustarse finamente para coincidir con el esmalte natural.

Esto no es posible con alternativas de metal o amalgama. La capacidad de personalizar el tono y las cualidades de reflejo de la luz de una corona o carilla de cerámica es lo que permite un resultado verdaderamente realista.

Resistencia Mecánica y Durabilidad

La boca es un entorno hostil y las restauraciones deben soportar significativas fuerzas oclusales (de mordida) diariamente. Las cerámicas dentales modernas están diseñadas para este propósito.

Materiales como el disilicato de litio ofrecen alta resistencia a la flexión, haciéndolos lo suficientemente duraderos para dientes tanto anteriores como posteriores. Resisten el desgaste y mantienen su forma y función durante muchos años cuando se diseñan y colocan correctamente.

Excepcional Biocompatibilidad

La biocompatibilidad se refiere a la capacidad de un material de existir en el cuerpo sin causar daño o una reacción adversa. Las cerámicas son altamente biocompatibles y químicamente estables.

A diferencia de algunos metales, no corroen, no liberan iones ni causan reacciones alérgicas en el tejido gingival circundante. Esta naturaleza inerte promueve una mejor salud bucal a largo plazo.

El Papel Crítico del Procesamiento y la Tecnología

Las propiedades de la restauración cerámica final no dependen únicamente del material en bruto. Se desbloquean a través de procesos de fabricación altamente controlados.

Precisión Mediante Cocción Controlada

La resistencia, el color y el ajuste de una restauración cerámica se determinan durante el proceso de cocción en un horno dental especializado.

El control preciso de la temperatura es fundamental. Permite a los técnicos dentales sinterizar las partículas cerámicas metódicamente, logrando la densidad y translucidez deseadas sin comprometer la integridad estructural.

Versatilidad para Diversas Necesidades Clínicas

No existe una única "cerámica" para todas las situaciones. El campo ofrece un espectro de materiales, desde vitrocerámicas a base de leucita enfocadas en la estética para carillas hasta zirconia de alta resistencia para coronas de cobertura total y puentes.

Esta versatilidad permite al clínico seleccionar un material optimizado para las demandas específicas de cada caso, ya sea que la prioridad sea la apariencia en la parte frontal de la boca o la fuerza bruta en la parte posterior.

Comprendiendo las Ventajas y Desventajas

Si bien las cerámicas son una opción superior, no están exentas de consideraciones técnicas. La objetividad requiere reconocer sus limitaciones.

Fragilidad como Riesgo Inherente

Las cerámicas son muy resistentes a la compresión, pero pueden ser frágiles y fracturarse bajo ciertos tipos de tensión o impacto agudo. Este riesgo se mitiga con una preparación dental adecuada y un diseño de restauración correcto.

Sensibilidad a la Técnica

El éxito de una restauración cerámica depende en gran medida de la habilidad tanto del dentista como del técnico de laboratorio. Un diente mal preparado, una impresión deficiente o errores durante la fabricación pueden conducir a un fallo prematuro.

Posible Desgaste en Dientes Oponentes

Algunos materiales cerámicos muy duros, como las primeras formas de zirconia, pueden ser abrasivos y causar desgaste en los dientes naturales opuestos con el tiempo. La selección del material debe tener en cuenta el esquema de mordida completo del paciente.

Tomando la Decisión Correcta para su Objetivo

La selección del material correcto es una decisión clínica basada en equilibrar la estética, la resistencia y la ubicación de la restauración.

- Si su enfoque principal es la estética anterior: Una vitrocerámica altamente translúcida suele ser la mejor opción para imitar perfectamente el esmalte natural.

- Si su enfoque principal es la resistencia posterior: Un material de alta resistencia como el disilicato de litio o la zirconia es necesario para soportar fuertes fuerzas de masticación.

- Si su enfoque principal es la salud óptima de los tejidos: Las restauraciones totalmente cerámicas son superiores a las opciones a base de metal, ya que no corroen y son mejor toleradas por las encías.

Al comprender estas propiedades de los materiales y sus implicaciones clínicas, puede restaurar tanto la función a largo plazo como la confianza del paciente.

Tabla Resumen:

| Propiedad | Beneficio |

|---|---|

| Estética | Imita los dientes naturales con translucidez y color personalizables |

| Resistencia | Alta durabilidad para soportar las fuerzas de mordida, utilizando materiales como el disilicato de litio |

| Biocompatibilidad | Seguro e inerte, reduciendo las reacciones alérgicas y promoviendo la salud bucal |

| Versatilidad | Adecuado para diversas restauraciones, desde carillas hasta coronas y puentes |

¡Eleve las capacidades de su laboratorio dental con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda personalización garantiza un control preciso para la sinterización de materiales cerámicos, mejorando la calidad y eficiencia de la restauración. Contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden satisfacer sus necesidades experimentales únicas e impulsar mejores resultados para los pacientes.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento