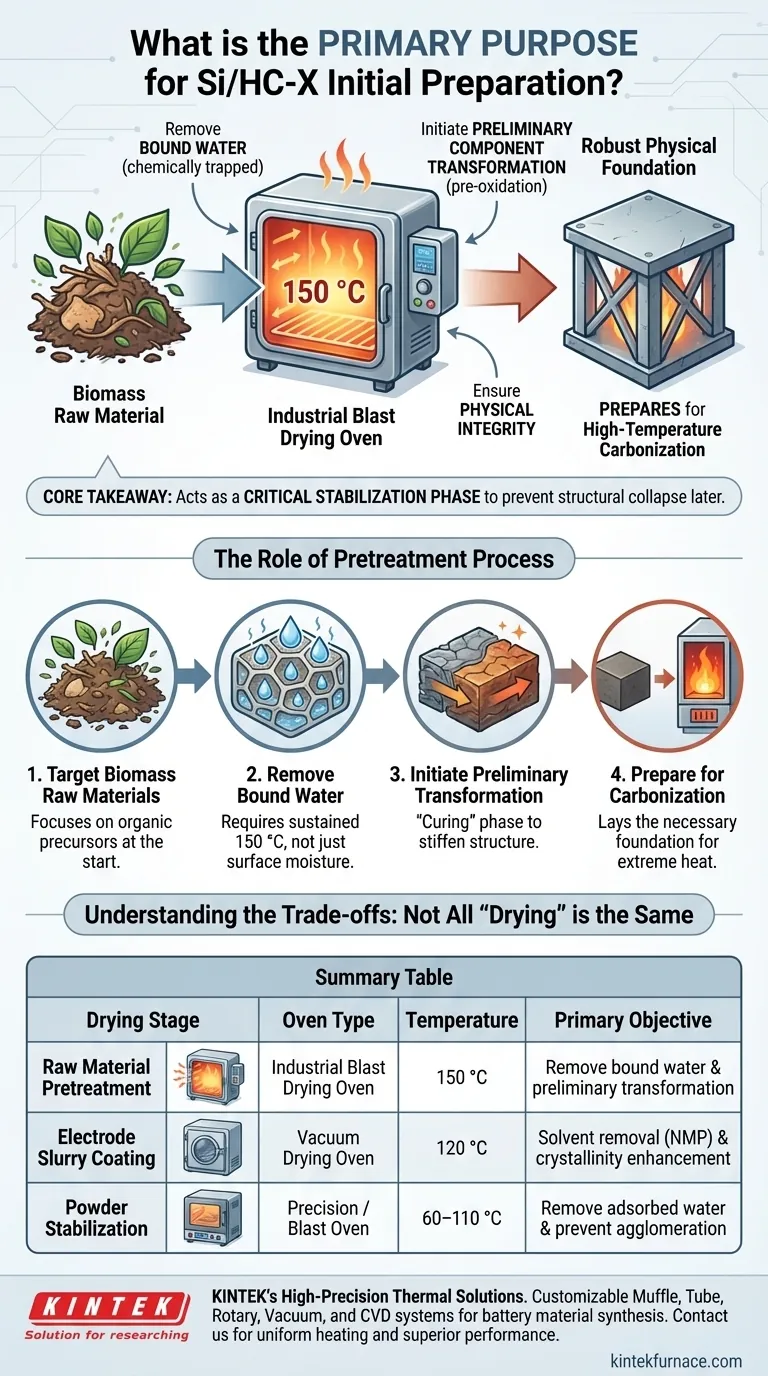

El propósito principal de utilizar un horno de secado por explosión industrial durante la preparación inicial de materiales compuestos de Silicio/Carbono Duro (Si/HC-X) es tratar las materias primas de biomasa a una temperatura constante de 150 °C. Este proceso está diseñado para eliminar el agua ligada de la biomasa e iniciar una transformación preliminar de componentes, asegurando la integridad física del material antes de que se someta a la carbonización a alta temperatura.

Conclusión Clave Esta etapa actúa como una fase crítica de estabilización. Al eliminar el agua ligada y comenzar la transformación a baja temperatura ahora, se crea una base física robusta que evita el colapso estructural o defectos durante los pasos de carbonización más agresivos que siguen.

El Papel del Pretratamiento en la Síntesis de Si/HC-X

Dirigido a Materias Primas de Biomasa

El horno de secado por explosión industrial se utiliza específicamente para las materias primas de biomasa al principio del flujo de trabajo de síntesis.

A diferencia de las etapas posteriores que tratan suspensiones o precipitados recubiertos, este paso se enfoca en los precursores orgánicos.

Eliminación de Agua Ligada

El objetivo específico en esta etapa es la eliminación del agua ligada, no solo la humedad superficial.

El agua ligada está atrapada química o físicamente dentro de la estructura celular de la biomasa. Su eliminación requiere el entorno térmico sostenido y elevado (150 °C) proporcionado por el horno de secado por explosión.

Inicio de la Transformación Preliminar

Más allá del simple secado, este paso sirve como una fase de "pre-oxidación" o curado preliminar.

La exposición a 150 °C inicia la transformación de componentes de la biomasa. Esta modificación controlada endurece la estructura del material, asegurando que mantenga su forma física cuando se someta a calor extremo más adelante.

Preparación para la Carbonización

El objetivo final de esta fase de secado es sentar una base necesaria para la carbonización a alta temperatura.

Si la biomasa no se pretrata y solidifica adecuadamente a esta temperatura más baja, el calentamiento rápido posterior durante la carbonización podría provocar una contracción incontrolada o una falla estructural.

Comprensión de las Compensaciones y Distinciones

Pretratamiento vs. Eliminación de Disolventes

Es fundamental no confundir este tratamiento inicial de biomasa con el secado de suspensiones de electrodos.

El secado de suspensiones generalmente utiliza un horno de secado al vacío a 120 °C para eliminar disolventes como NMP y alinear moléculas. El proceso del horno de explosión industrial discutido aquí ocurre mucho antes y opera a presión atmosférica para tratar el material crudo en sí, no el recubrimiento.

Especificidad de Temperatura

La temperatura de operación de 150 °C es un parámetro preciso para este material específico.

Temperaturas más bajas (por ejemplo, 60 °C o 110 °C), a menudo utilizadas para secar precipitados o polvos filtrados para evitar la aglomeración, son insuficientes aquí. No lograrían eliminar el agua fuertemente ligada ni desencadenar la transformación de componentes necesaria en la biomasa.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la calidad estructural de su compuesto Si/HC-X, aplique el protocolo de secado correcto según la etapa de síntesis.

- Si su enfoque principal es la Integridad de la Materia Prima: Utilice un horno de secado por explosión industrial a 150 °C para eliminar el agua ligada y pretratar la biomasa antes de la carbonización.

- Si su enfoque principal es el Recubrimiento de Suspensión: Utilice un horno de secado al vacío a 120 °C para eliminar disolventes orgánicos (NMP) y mejorar la cristalinidad.

- Si su enfoque principal es la Estabilización de Polvo: Utilice un horno de precisión o de explosión a temperaturas más bajas (60–110 °C) para eliminar el agua adsorbida físicamente y prevenir la aglomeración de precipitados.

El éxito en la síntesis de Si/HC-X depende del reconocimiento de que el "secado" no es un paso genérico, sino un tratamiento térmico especializado único para cada etapa de producción.

Tabla Resumen:

| Etapa de Secado | Tipo de Horno | Temperatura | Objetivo Principal |

|---|---|---|---|

| Pretratamiento de Materia Prima | Horno de Secado por Explosión Industrial | 150 °C | Eliminación de agua ligada y transformación preliminar |

| Recubrimiento de Suspensión de Electrodos | Horno de Secado al Vacío | 120 °C | Eliminación de disolvente (NMP) y mejora de la cristalinidad |

| Estabilización de Polvo | Horno de Precisión / Explosión | 60–110 °C | Eliminación de agua adsorbida y prevención de aglomeración |

Asegure la integridad estructural de sus compuestos Si/HC-X con las soluciones térmicas de alta precisión de KINTEK. Respaldada por I+D y fabricación expertas, KINTEK ofrece sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para cumplir con las rigurosas demandas de la síntesis de materiales de baterías. Ya sea que necesite un pretratamiento estable de biomasa o carbonización a alta temperatura, nuestros hornos de laboratorio brindan el calentamiento uniforme requerido para un rendimiento superior del material. ¡Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- Rajib Samanta, Sudip Barman. Correlating the Sodium Storage Mechanism and Enhancing the Initial Coulombic Efficiency of Biomass‐Derived Hard Carbon in Sodium‐Ion Batteries. DOI: 10.1002/batt.202500295

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- 1200℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué papel juega un horno de secado de laboratorio en la formación de plantillas de cristales coloidales poliméricos? Dominando los fundamentos de 3DOM

- ¿Por qué el nivel de vacío base de un sistema de magnetrón de co-pulverización es crítico para las películas delgadas de aleación Ru50Mo50(0001)?

- ¿Cuál es la función principal de una cámara de curado por carbonatación? Desbloqueo de alta resistencia en mortero de escoria de magnesio

- ¿Cuál es la función del horno de recocido? Control estratégico de las propiedades del material para la fiabilidad

- ¿Cuál es la función principal de un horno de secado industrial para GBC? Lograr la estandarización y calidad del material

- ¿Qué función cumple un horno de secado de laboratorio en el procesamiento de polvos precursores de PZT? Optimizar la calidad de la cerámica

- ¿Cuál es el papel de un reactor de calentamiento sellado en la síntesis de MSN? Maestro Precisión Uniformidad de Poros

- ¿Cuál es la importancia de la calcinación a 200 °C para Fe3O4/biochar? Mejora de la estabilidad y la recuperación magnética