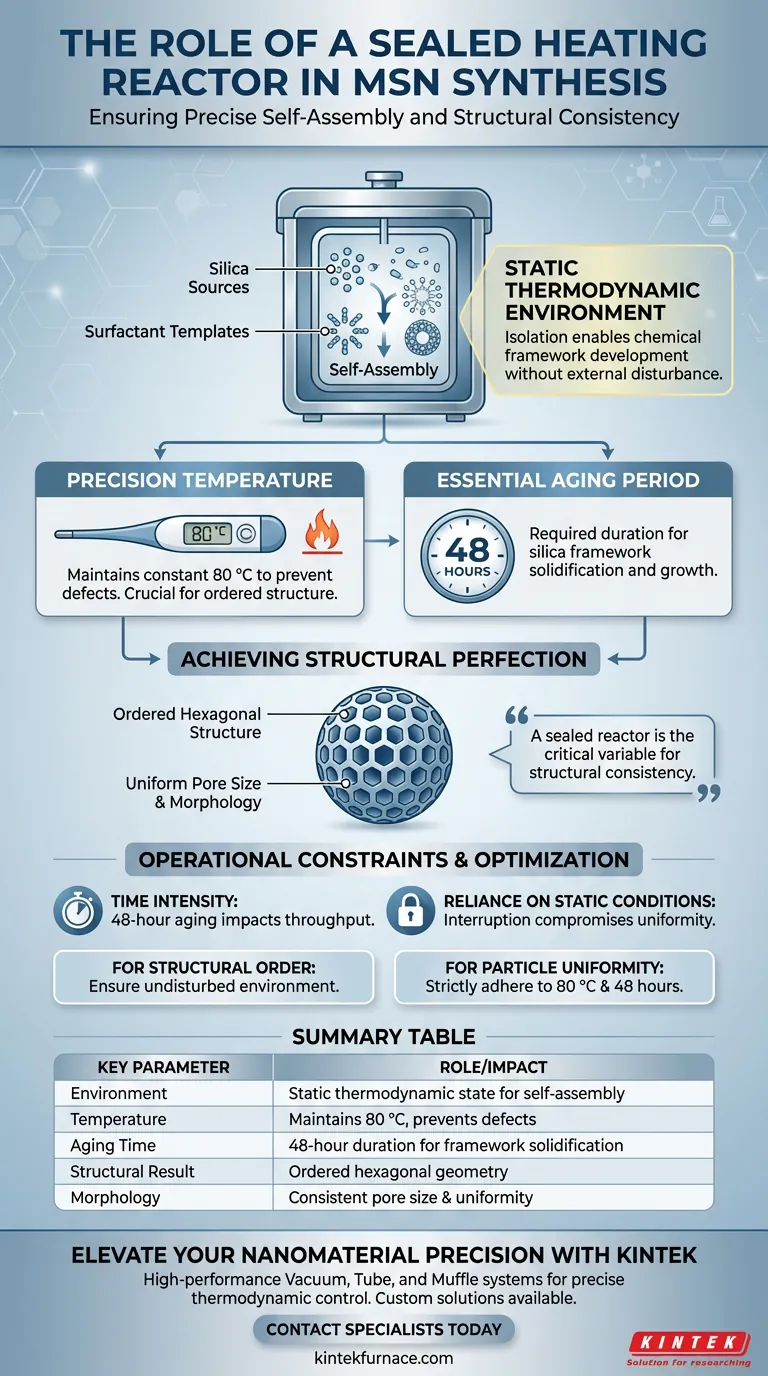

El papel de un reactor de calentamiento sellado en la síntesis de nanopartículas de sílice mesoporosa (MSN) es proporcionar un entorno termodinámico estático y estrictamente controlado. Este aislamiento permite el autoensamblaje preciso de las fuentes de sílice alrededor de plantillas de tensioactivos, asegurando que el marco químico se desarrolle sin perturbaciones externas.

Un reactor sellado es la variable crítica para la consistencia estructural; al mantener una temperatura constante de 80 °C durante 48 horas, garantiza la formación de una estructura hexagonal ordenada con tamaño y morfología de poros uniformes.

Establecimiento del Entorno Termodinámico

Creación de Condiciones Estáticas

La síntesis de MSN es un proceso delicado que requiere estabilidad. Un reactor de calentamiento sellado elimina las fluctuaciones externas, proporcionando un entorno termodinámico estático.

Facilitación del Autoensamblaje

Este entorno controlado es esencial para el mecanismo químico en juego. Facilita el autoensamblaje de las fuentes de sílice alrededor de plantillas de tensioactivos, que sirven como plano para la estructura de la nanopartícula.

El Papel del Envejecimiento y la Temperatura

Mantenimiento Preciso de la Temperatura

Las fluctuaciones de temperatura pueden provocar defectos en el material. El reactor mantiene una temperatura precisa y constante de 80 °C.

Período de Envejecimiento Esencial

El tiempo es tan crítico como la temperatura. El reactor mantiene estas condiciones durante un período de envejecimiento de 48 horas, que es necesario para que el marco de sílice crezca adecuadamente y solidifique su estructura.

Logro de la Perfección Estructural

Estructura Hexagonal Ordenada

El objetivo final del uso de este aparato específico es el orden geométrico. La estabilidad proporcionada por el reactor da como resultado la formación de una estructura hexagonal ordenada distinta.

Uniformidad en Poros y Morfología

La calidad en la síntesis de nanopartículas se define por la consistencia. El entorno controlado asegura que las partículas resultantes exhiban un tamaño de poro uniforme y una morfología consistente en todo el lote.

Comprensión de las Restricciones Operativas

Intensidad de Tiempo

El requisito de un período de envejecimiento de 48 horas es una restricción significativa. Esta duración extendida significa que el proceso de síntesis consume mucho tiempo, lo que afecta el rendimiento de la producción.

Dependencia de Condiciones Estáticas

El proceso depende en gran medida de que el entorno permanezca estático. Cualquier interrupción del sello o falla en mantener el punto de ajuste de 80 °C durante el período de dos días puede comprometer la uniformidad del producto final.

Optimización para la Consistencia

Para garantizar la síntesis exitosa de MSN de alta calidad, debe respetar los estrictos parámetros del entorno de reacción.

- Si su enfoque principal es el orden estructural: Asegúrese de que el reactor permanezca completamente intacto para permitir que la estructura hexagonal se forme correctamente.

- Si su enfoque principal es la uniformidad de las partículas: Adhiérase estrictamente a la temperatura de 80 °C y a la duración completa de 48 horas para garantizar un tamaño de poro y una morfología consistentes.

Controle el entorno con precisión y el proceso de autoensamblaje producirá un material predecible y de alta calidad.

Tabla Resumen:

| Parámetro Clave | Papel/Impacto en la Síntesis de MSN |

|---|---|

| Entorno | Proporciona un estado termodinámico estático para el autoensamblaje de sílice |

| Temperatura | Mantiene una temperatura precisa de 80 °C para prevenir defectos estructurales |

| Tiempo de Envejecimiento | Duración de 48 horas requerida para solidificar el marco de sílice |

| Resultado Estructural | Formación de una geometría hexagonal distinta y ordenada |

| Morfología | Garantiza un tamaño de poro y una uniformidad de partículas consistentes |

Mejore la Precisión de sus Nanomateriales con KINTEK

Lograr la estructura hexagonal ordenada perfecta en MSN requiere un control ambiental inquebrantable. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Vacío, Tubo y Mufla de alto rendimiento diseñados para mantener condiciones termodinámicas precisas durante períodos de envejecimiento prolongados. Ya sea que necesite una configuración estándar o un horno de laboratorio personalizable adaptado a sus protocolos de síntesis únicos, nuestros equipos garantizan la estabilidad que su investigación exige.

¿Listo para optimizar sus rendimientos de nanopartículas? Contacte a nuestros especialistas hoy mismo para encontrar la solución ideal de alta temperatura para su laboratorio.

Guía Visual

Referencias

- Mesoporous Silica-Loaded PCL-CHT Hybrid Membranes for Skin Regeneration. DOI: 10.1021/acsami.5c09164

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es el propósito de precalentar los moldes de acero de bajo carbono a 300 °C antes de la fundición de aleaciones de Mg-Zn-xSr?

- ¿Cuál es la función de un horno de tratamiento térmico a alta temperatura? Optimización de las propiedades de la aleación AlCuCrFe2NiTi0.25

- ¿Por qué se utiliza una liofilizadora de vacío para la Vivianita? Optimice su síntesis de LFP con una integridad superior del precursor

- ¿Cuáles son los propósitos principales del uso de flujo de argón de alta pureza durante la pirólisis de membranas de CMS? Lograr resultados de alta pureza

- ¿Cómo influyen la velocidad de calentamiento y la temperatura de mantenimiento en el crecimiento del nitruro de Zr2.5Nb? Optimice el espesor de su capa de ZrN

- ¿Cómo se cuantifica el grado de grafitización mediante espectroscopía Raman? Domina la relación $I_D/I_G$ para materiales de carbono

- ¿Cuál es el propósito de usar un horno a 500 °C para el pretratamiento del soporte del catalizador? Optimizar la pureza y el rendimiento

- ¿Por qué es necesario un tratamiento de recocido a baja temperatura para las microsferas de oro poroso? Garantizar la integridad estructural