La integridad estructural es el principal impulsor. El recocido a baja temperatura es un paso crítico de estabilización necesario para eliminar los defectos microscópicos y las tensiones residuales que se acumulan durante el agresivo proceso de desaleación química. Al someter el material a calor moderado, se permite que los filamentos de oro poroso se aglomeren y redondeen, lo que fortalece las microsferas contra el colapso estructural durante la unión posterior y optimiza su conductividad eléctrica.

La desaleación química deja las arquitecturas porosas intrínsecamente frágiles y propensas a la tensión. El recocido a baja temperatura actúa como un proceso de curación obligatorio, reforzando los filamentos de oro para garantizar la supervivencia mecánica y al mismo tiempo mejorar el rendimiento eléctrico.

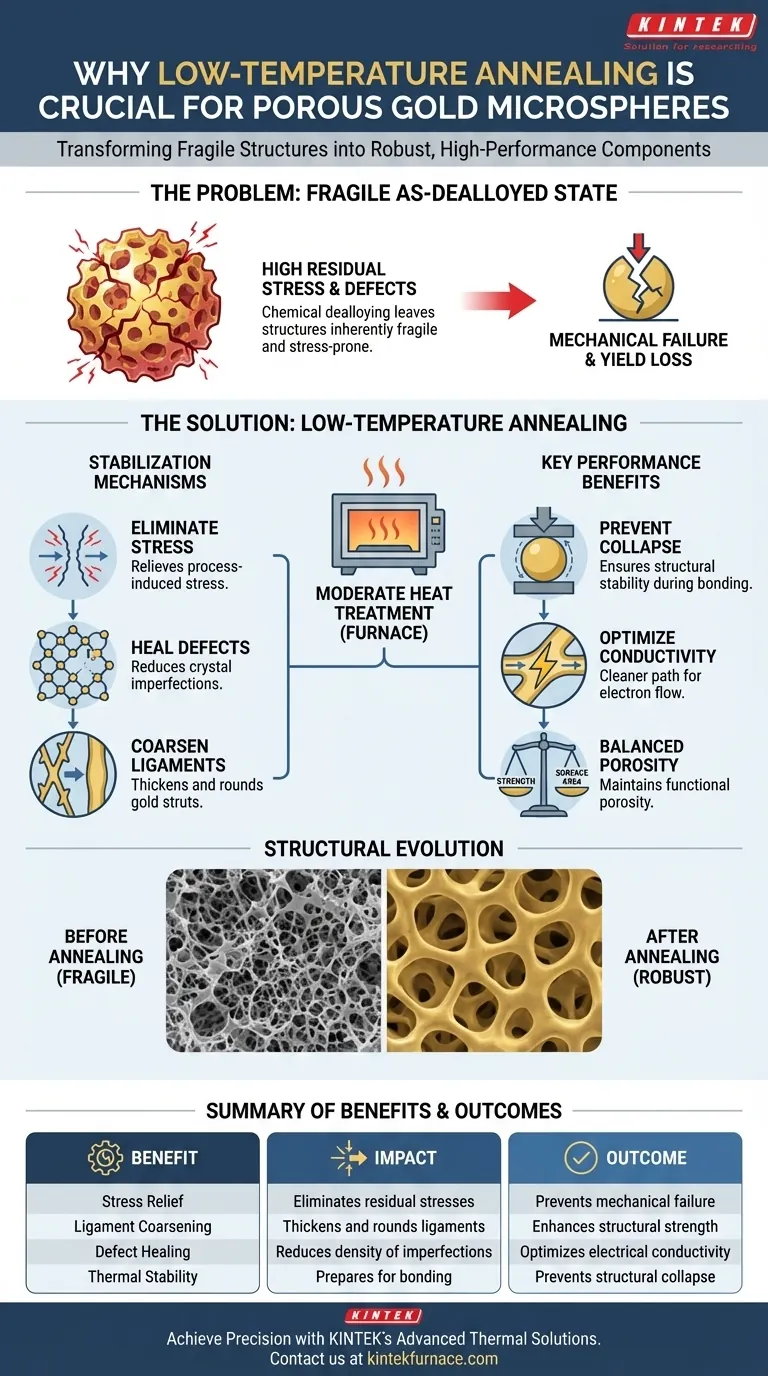

El Mecanismo de Estabilización

Eliminación de Tensiones Inducidas por el Proceso

La desaleación química es un proceso sustractivo severo. A medida que los metales menos nobles se eliminan químicamente, los átomos de oro restantes se ven obligados a reorganizarse rápidamente.

Esto deja la estructura porosa resultante plagada de tensiones residuales y defectos microscópicos. Sin tratamiento térmico, estas tensiones internas actúan como líneas de falla que pueden provocar fallas mecánicas inmediatas.

Curación de Defectos Microscópicos

El horno de recocido proporciona la energía térmica necesaria para curar estas imperfecciones a nivel atómico.

Al reducir la densidad de defectos cristalinos, el material se mueve hacia un estado de menor energía. Esta relajación es esencial para transformar una estructura frágil y químicamente rugosa en un material estable y diseñado.

Evolución Estructural y Rendimiento

Fortalecimiento mediante Aglomeración de Filamentos

Durante el recocido a baja temperatura, los filamentos de oro —los diminutos puntales que componen la red porosa— experimentan una transformación física.

El calor hace que estos filamentos se aglomeren y redondeen. Este cambio en la geometría aumenta significativamente la resistencia mecánica de los puntales individuales, haciendo que la microsfera general sea más robusta.

Prevención del Colapso Durante la Unión

La prueba definitiva para estas microsferas a menudo ocurre durante el ensamblaje posterior, específicamente en los procesos de unión que implican presión o calor.

Las esferas sin recocer a menudo sufren colapso estructural bajo estas condiciones. El efecto de aglomeración del recocido garantiza que las microsferas posean la estabilidad mecánica requerida para soportar las presiones de unión sin aplastarse.

Optimización de la Conductividad Eléctrica

Más allá de la resistencia mecánica, el recocido impacta directamente el rendimiento eléctrico.

La eliminación de centros de dispersión (defectos) y el engrosamiento de los filamentos de oro proporcionan un camino más limpio para el flujo de electrones. Esto da como resultado una conductividad eléctrica optimizada, un parámetro crítico para aplicaciones de adhesivos conductores.

Comprender las Compensaciones

Equilibrio entre Resistencia y Área de Superficie

Si bien el recocido es necesario, el aspecto de "baja temperatura" es una restricción deliberada.

El objetivo es inducir suficiente aglomeración de filamentos para obtener resistencia, pero no tanto como para destruir la naturaleza porosa del material. El calor o el tiempo excesivos en el horno provocarían una aglomeración excesiva, cerrando los poros y reduciendo el área de superficie alta que hace que el oro poroso sea valioso en primer lugar.

El Costo de Omitir este Paso

Omitir la fase de recocido puede parecer una forma de ahorrar tiempo de procesamiento, pero el costo suele ser la pérdida de rendimiento.

Las microsferas que omiten este paso retienen alta energía interna y fragilidad. Esto generalmente resulta en un rendimiento eléctrico inconsistente y una alta tasa de fallas mecánicas durante las etapas finales de ensamblaje o unión.

Tomar la Decisión Correcta para su Objetivo

Para garantizar que sus microsferas de oro poroso funcionen según lo previsto, aplique el proceso de recocido en función de los requisitos específicos de su aplicación:

- Si su enfoque principal es la Fiabilidad del Ensamblaje: Priorice este paso de recocido para prevenir el colapso estructural durante la presión y el calor del proceso de unión.

- Si su enfoque principal es el Rendimiento Eléctrico: Utilice el tratamiento térmico para curar defectos y aglomerar filamentos, lo cual es esencial para maximizar la conductividad.

El recocido a baja temperatura no es simplemente un paso de acabado; es el puente que transforma un producto químico frágil en un componente funcional robusto.

Tabla Resumen:

| Beneficio del Recocido | Impacto en las Microsferas de Oro Poroso | Resultado Principal |

|---|---|---|

| Alivio de Tensión | Elimina tensiones residuales de la desaleación química | Previene fallas mecánicas |

| Aglomeración de Filamentos | Engrosa y redondea los filamentos de oro | Mejora la resistencia estructural |

| Curación de Defectos | Reduce la densidad de imperfecciones cristalinas | Optimiza la conductividad eléctrica |

| Estabilidad Térmica | Prepara la estructura para la unión a alta presión | Previene el colapso estructural |

| Control del Área de Superficie | Equilibra la aglomeración con la preservación de los poros | Mantiene la porosidad funcional |

Logre precisión y fiabilidad en la estabilización de sus materiales con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos personalizables para cumplir con los delicados requisitos de temperatura de sus procesos de oro poroso y de laboratorio de alta tecnología. No comprometa su rendimiento; asegúrese de que cada microsfera cumpla con los más altos estándares de conductividad y resistencia mecánica. Contacte a KINTEK hoy mismo para encontrar el horno de alta temperatura perfecto para sus necesidades únicas.

Guía Visual

Referencias

- Li Zhang, Shaolong Tang. Novel Porous Gold Microspheres Anisotropic Conductive Film (PGMS‐ACF) with High Compression Ratio for Flip Chip Packaging. DOI: 10.1002/aelm.202500045

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo contribuye un horno de secado por aire forzado a la degradación del asfalto? Simulación de Erosión Acelerada de Materiales por Sales

- ¿Cuál es la función de un horno de secado forzado en la conversión de recubrimientos SiOC? Garantizar la eliminación impecable de disolventes

- ¿Cómo influye el Desgasificado al Vacío (VD) en las inclusiones de espinela en el acero para rieles pesados? Control de la Erosión Refractaria

- ¿Qué papel juega el ácido fosfórico (H3PO4) durante la etapa de activación química de la serrín? Aumenta la porosidad y la eficiencia

- ¿Qué función cumple un horno de alta temperatura en la descarbonización del nanopolvo de alúmina? Garantizar la pureza y el rendimiento

- ¿Cuál es el propósito de ajustar un horno de secado industrial a 70 °C para lodos? Conservar Volátiles y Optimizar el Pretratamiento

- ¿Cómo proporciona una caja de guantes control ambiental para los precursores de Mn2AlB2? Protege la pureza del material y la precisión de la reacción

- ¿Cómo funciona el sodio metálico como fundente? Mejora la síntesis de Sr-Ge-N con dinámicas de fase líquida