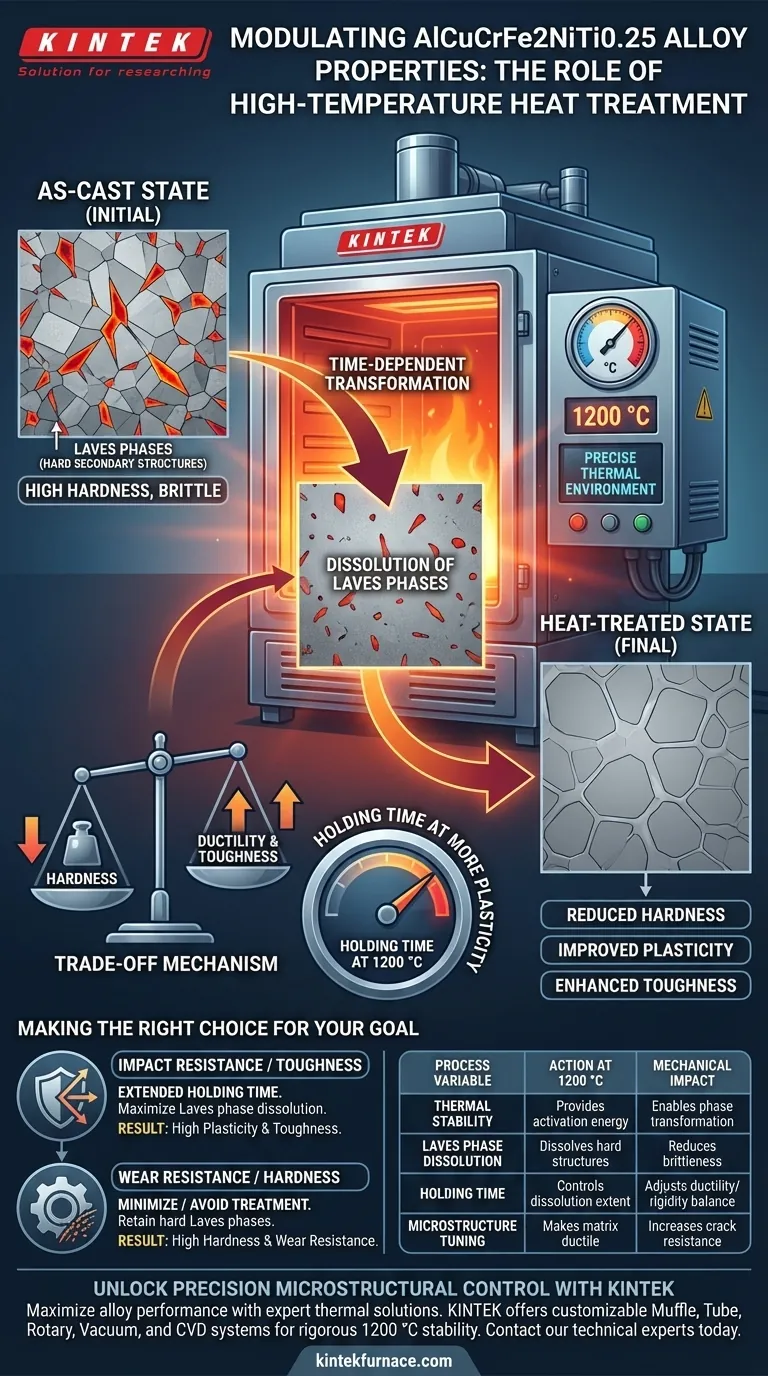

La función de un horno de tratamiento térmico a alta temperatura para las aleaciones AlCuCrFe2NiTi0.25 es proporcionar un entorno térmico preciso y estable a 1200 °C. Este rango de temperatura específico es fundamental para facilitar la disolución gradual de las duras fases de Laves de nuevo en la matriz de la aleación. Al controlar el tiempo de mantenimiento dentro del horno, los ingenieros pueden modular la microestructura del material para lograr un equilibrio específico de propiedades mecánicas.

Conclusión Clave El tratamiento térmico es una herramienta de ajuste microestructural, no solo un proceso de calentamiento. Al disolver las fases secundarias quebradizas a 1200 °C, el horno transforma la aleación de un estado de alta dureza a uno de plasticidad y tenacidad significativamente mejoradas.

El Mecanismo de Modulación de Propiedades

Estabilidad Térmica a 1200 °C

La función principal del horno es mantener una temperatura constante de 1200 °C. Esta alta energía térmica es necesaria para activar la difusión atómica requerida para la transformación de fases dentro de la aleación AlCuCrFe2NiTi0.25. Sin este entorno estable de alta temperatura, los cambios microestructurales necesarios para alterar las propiedades de la aleación no pueden ocurrir de manera eficiente.

Disolución de las Fases de Laves

En su estado colado o inicial, esta aleación contiene "fases de Laves". Estas son estructuras secundarias duras distribuidas por todo el material. El horno de tratamiento térmico permite que estas fases secundarias se disuelvan gradualmente de nuevo en la matriz primaria.

Transformación Dependiente del Tiempo

La extensión de esta disolución está directamente relacionada con el "tiempo de mantenimiento" dentro del horno. A medida que la aleación permanece a 1200 °C durante períodos más largos, la disolución de las fases duras se vuelve más completa. Esto permite un control preciso sobre la cantidad de fase de Laves que permanece en el producto final.

Cambios Mecánicos Resultantes

Reducción de la Dureza

A medida que las duras fases de Laves se disuelven, la dureza general de la aleación disminuye. El horno esencialmente elimina los "refuerzos" internos que contribuyen a la rigidez extrema. Esta reducción se describe como moderada, lo que significa que el material conserva la integridad estructural pero pierde su dureza máxima.

Mejora de la Plasticidad

El beneficio más significativo de este tratamiento térmico es la ganancia en plasticidad. Al eliminar las fases secundarias quebradizas, la matriz se vuelve más dúctil. Esto permite que el material se deforme bajo tensión sin fracturarse de inmediato.

Mejora de la Tenacidad

Junto con la plasticidad, la tenacidad de la aleación mejora significativamente. La microestructura tratada térmicamente está mejor equipada para absorber energía y resistir la propagación de grietas, lo que hace que el material sea más duradero en aplicaciones dinámicas.

Comprender las Compensaciones

Dureza vs. Ductilidad

Es vital reconocer que este proceso implica una compensación directa. Se sacrifica dureza para ganar tenacidad.

Si una aplicación depende en gran medida de la dureza superficial, por ejemplo, para resistir el desgaste abrasivo, los tiempos de mantenimiento prolongados en el horno pueden ser perjudiciales. La disolución de la fase de Laves elimina las estructuras mismas que proporcionan esa dureza. Por lo tanto, el horno no está mejorando *todas* las propiedades, sino más bien desplazando el equilibrio hacia la ductilidad y alejándolo de la fragilidad.

Tomando la Decisión Correcta para Su Objetivo

El uso de un horno de alta temperatura debe dictarse por los requisitos mecánicos específicos de su componente final.

- Si su enfoque principal es la Resistencia al Impacto/Tenacidad: Utilice el horno a 1200 °C con tiempo de mantenimiento suficiente para disolver las fases de Laves, maximizando así la plasticidad.

- Si su enfoque principal es la Resistencia al Desgaste/Dureza: Minimice o evite este tratamiento térmico específico para retener las duras fases de Laves dentro de la matriz.

En última instancia, el horno sirve como un dial para ajustar la ductilidad de la aleación a expensas de su dureza.

Tabla Resumen:

| Variable del Proceso | Acción a 1200 °C | Impacto Mecánico |

|---|---|---|

| Estabilidad Térmica | Proporciona energía de activación para la difusión atómica | Permite la transformación de fases microestructurales |

| Disolución de la Fase de Laves | Las estructuras secundarias duras se disuelven en la matriz | Reduce la fragilidad y la dureza máxima |

| Tiempo de Mantenimiento | Controla la extensión de la disolución de fases | Ajusta el equilibrio entre ductilidad y rigidez |

| Ajuste Microestructural | La matriz se vuelve más dúctil y uniforme | Aumenta la absorción de energía y la resistencia a las grietas |

Desbloquee un Control Microestructural de Precisión con KINTEK

Maximice el rendimiento de sus aleaciones avanzadas con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con la rigurosa estabilidad de 1200 °C requerida para las aleaciones AlCuCrFe2NiTi0.25. Ya sea que necesite maximizar la resistencia al desgaste o mejorar la tenacidad al impacto, nuestros hornos de alta temperatura proporcionan el entorno térmico preciso que su investigación exige.

¿Listo para mejorar las propiedades de su material? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- J.Y. Huang, Yunhai Su. The Effect of Solution Treatment on the Microstructure and Properties of AlCuCrFe2NiTi0.25 High-Entropy Hardfacing Alloy. DOI: 10.3390/cryst15020117

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué se prefiere un horno de secado para la limpieza post-tratamiento del carbón activado? Proteja la estructura de su material

- ¿Cómo mejora el tratamiento térmico a 2400 °C el grafito natural? Mejora la cristalinidad y el rendimiento electroquímico

- ¿Cuál es la necesidad técnica de utilizar un horno de secado al vacío de laboratorio para precursores de catalizador Cu-Fe-N-C?

- ¿Cómo influye la relación de carbono reductor en la reducción selectiva del ferroníquel? Dominando la pureza de las aleaciones

- ¿Cuál es la función de un horno de secado por aire forzado en la deshidratación de zeolita lavada con ácido? Asegure la pureza de la muestra.

- ¿Cuál es la función de un reactor catalítico de lecho fijo en la CHP ex situ? Optimice la calidad de su bioaceite hoy mismo

- ¿Cómo garantizan los hornos eléctricos controlados por microprocesador la homogeneidad de la aleación Se80In5Te6Sb9?

- ¿Qué ventajas técnicas ofrece un horno de rodillos de un solo canal? Optimice sus ciclos de sinterización rápida