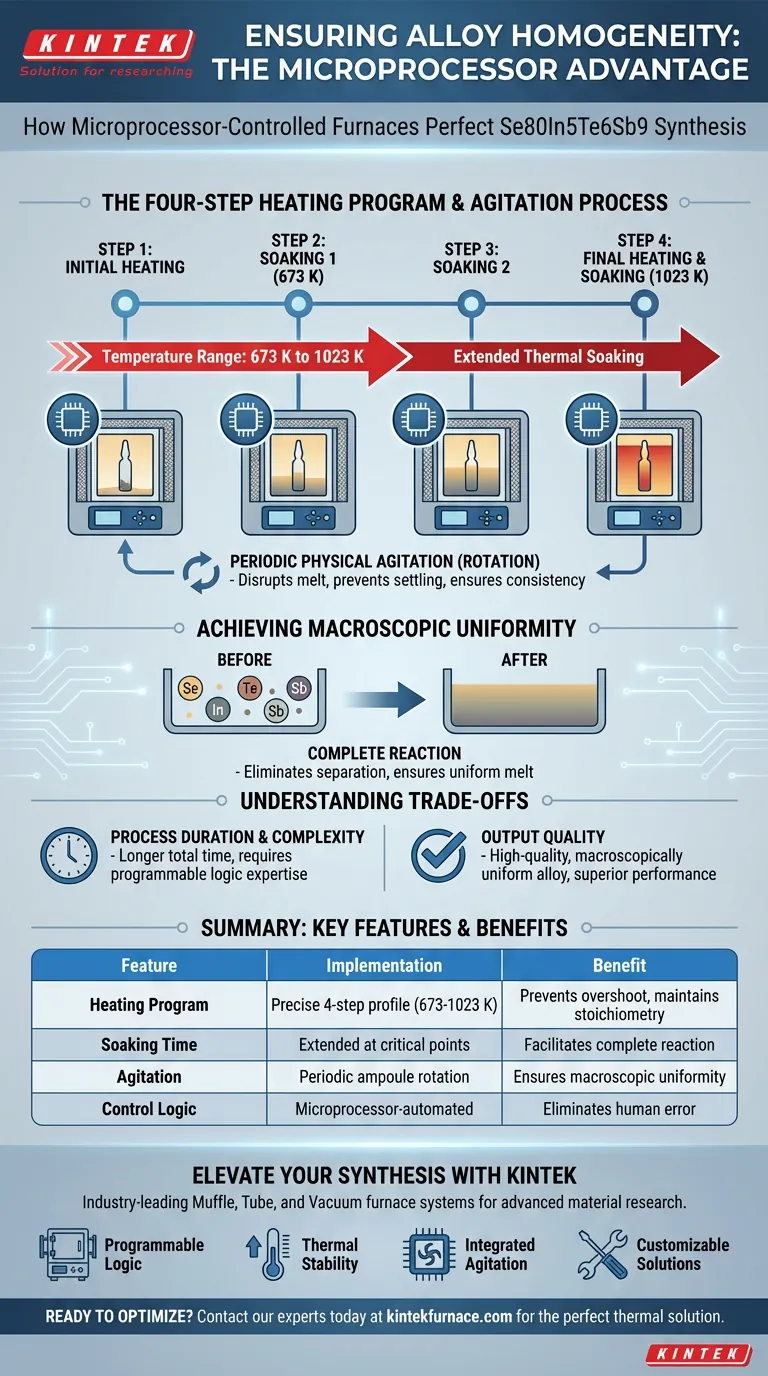

Los hornos eléctricos controlados por microprocesador garantizan la homogeneidad ejecutando un riguroso programa de calentamiento de cuatro pasos que gestiona con precisión las temperaturas entre 673 K y 1023 K. Este proceso automatizado combina tiempos de remojo térmico prolongados con agitación física periódica para forzar la reacción completa y la integración de los elementos constituyentes.

La sinergia entre el control de temperatura preciso y multietapa y la rotación mecánica es fundamental para aleaciones complejas como la Se80In5Te6Sb9. Este enfoque facilita la reacción completa de los elementos calcogenuros, eliminando la separación y asegurando una masa fundida macroscópicamente uniforme.

La Mecánica del Control Térmico

El Programa de Calentamiento de Cuatro Pasos

Para sintetizar una aleación compleja, el calentamiento simple es insuficiente. El microprocesador ejecuta un perfil de calentamiento preciso de cuatro pasos, en lugar de una única rampa lineal.

Rango y Regulación de Temperatura

El sistema gestiona un perfil de tratamiento térmico riguroso, operando típicamente dentro de un rango específico de 673 K a 1023 K. El microprocesador asegura que la temperatura permanezca estable en cada etapa específica, previniendo sobrepasos térmicos que podrían dañar la estequiometría.

Facilitando la Reacción Completa

El objetivo principal de este calentamiento controlado es facilitar tiempos de remojo prolongados en puntos críticos de temperatura. Esta duración permite que los elementos calcogenuros reaccionen completamente, lo cual es esencial para la integridad estructural de la aleación final.

Logrando la Uniformidad Macroscópica

Agitación Física Periódica

El control térmico por sí solo no puede garantizar que los elementos se mezclen uniformemente en todo el recipiente. El horno incorpora agitación o rotación física periódica de la ampolla durante el proceso de calentamiento.

Mejorando la Homogeneidad de la Fusión

Este movimiento mecánico interrumpe la masa fundida, evitando que los elementos más pesados se asienten y asegurando que la mezcla sea consistente en todo momento. La combinación de calor y movimiento mejora significativamente la homogeneidad macroscópica de la masa fundida de la aleación.

Comprendiendo las Compensaciones

Duración del Proceso vs. Calidad del Producto

La naturaleza rigurosa de un programa de cuatro pasos con tiempos de remojo prolongados aumenta inherentemente el tiempo total de procesamiento. Si bien esto garantiza una alta calidad, reduce significativamente la velocidad de producción en comparación con métodos de calentamiento más simples y menos precisos.

Complejidad del Equipo

Los sistemas controlados por microprocesador son más complejos de operar y mantener que los hornos estándar. La necesidad de lógica programable para manejar la agitación precisa y el calentamiento multietapa requiere un mayor nivel de experiencia del operador y calibración del equipo.

Tomando la Decisión Correcta para su Síntesis

Para lograr los mejores resultados con Se80In5Te6Sb9 o vidrios calcogenuros similares, alinee su proceso con sus requisitos de calidad específicos.

- Si su principal objetivo es la homogeneidad absoluta: Priorice el uso de un horno con rotación programable integrada para asegurar que la masa fundida se agite físicamente durante los pasos de calentamiento.

- Si su principal objetivo es la completitud de la reacción: Asegúrese de que su programación permita tiempos de remojo prolongados en los límites superiores del rango de temperatura (cerca de 1023 K).

Al automatizar el delicado equilibrio entre calor y movimiento, transforma elementos crudos en una aleación uniforme y de alto rendimiento.

Tabla Resumen:

| Característica | Implementación en la Síntesis de Se80In5Te6Sb9 | Beneficio para la Calidad de la Aleación |

|---|---|---|

| Programa de Calentamiento | Perfil preciso de 4 pasos (673 K a 1023 K) | Evita sobrecalentamiento; mantiene la estequiometría |

| Tiempo de Remojo | Duración prolongada en puntos críticos de temperatura | Facilita la reacción completa de los elementos calcogenuros |

| Agitación | Rotación física periódica de la ampolla | Evita la sedimentación de elementos; asegura uniformidad macroscópica |

| Lógica de Control | Regulación automatizada por microprocesador | Elimina errores humanos en perfiles térmicos complejos |

Mejore la Síntesis de sus Materiales con KINTEK

Lograr una homogeneidad perfecta en aleaciones calcogenuras complejas como la Se80In5Te6Sb9 requiere más que solo calor: requiere precisión. KINTEK ofrece sistemas de hornos de mufla, tubulares y de vacío líderes en la industria, diseñados específicamente para la investigación avanzada de materiales.

Respaldados por I+D y fabricación expertos, nuestros sistemas ofrecen la lógica programable y la estabilidad térmica necesarias para el calentamiento multietapa y la agitación integrada. Ya sea que necesite una solución estándar o un horno de alta temperatura personalizable adaptado a su estequiometría única, KINTEK asegura que su laboratorio logre una uniformidad de fusión y una completitud de reacción superiores.

¿Listo para optimizar la producción de su aleación? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución térmica perfecta para su investigación.

Guía Visual

Referencias

- Studies on phase change Se80In5Te6Sb9 thin films by -irradiation for optoelectronic devices. DOI: 10.56975/jetir.v12i1.563335

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la función del horno de arco eléctrico en la producción de SiMG? Potenciando la Transformación del Silicio

- ¿Cuál es la función de un horno de secado por aire forzado para biocarbón? Optimización del pretratamiento de cáscaras de Moringa Oleifera

- ¿Qué papel juega un horno de vacío en la determinación del contenido de humedad de los adsorbentes de carbón agotados de mercurio? Perspectivas clave

- ¿Cuál es el propósito del presecado de las materias primas de SiO2 a 400 grados Celsius? Asegurar una síntesis estequiométrica precisa

- ¿Cuáles son las ventajas de SLRP en comparación con los hornos tradicionales de alta temperatura? Revolucionando los recubrimientos UHTC

- Condiciones del proceso para experimentos térmicos de revestimiento de HEA: Garantizando la estabilidad a 800 °C y la resistencia durante 1680 horas.

- ¿Cuáles son las consideraciones de consumo de energía al elegir entre hornos de desaglomerado y sinterizado separados o combinados? Optimice la eficiencia de su proceso

- ¿Por qué es necesario secar a fondo las materias primas de biomasa antes de iniciar un experimento de pirólisis? Mejorar los rendimientos