La principal ventaja de la Pirólisis Reactiva Selectiva con Láser (SLRP) es su capacidad para desacoplar el proceso de ceramiación de las limitaciones térmicas del sustrato. Al utilizar un láser enfocado para la deposición in situ, SLRP elimina la dependencia de hornos tradicionales voluminosos y de alta energía y sus asociados largos tiempos de precalentamiento. Este enfoque ofrece una ceramiación rápida directamente sobre materiales como los compuestos de carbono-carbono sin someter todo el componente a altas temperaturas prolongadas y dañinas.

Conclusión Clave La fabricación tradicional requiere calentar todo el ensamblaje, lo que desperdicia energía y corre el riesgo de degradar sustratos sensibles a la temperatura. SLRP resuelve esto aplicando calor preciso y localizado solo donde es necesario, lo que permite la creación rápida y energéticamente eficiente de sistemas de protección térmica en geometrías complejas.

Gestión Térmica e Integridad del Sustrato

Prevención de la Exposición Térmica Prolongada

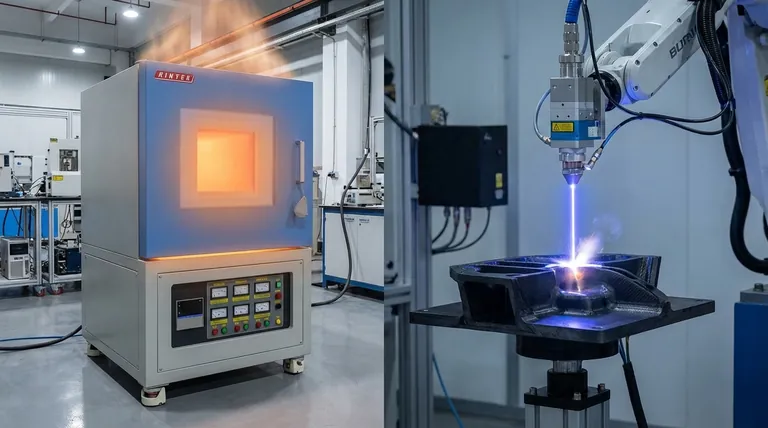

Los hornos eléctricos tradicionales de alta temperatura funcionan calentando todo el entorno de procesamiento. Esto somete al sustrato, el material que se está recubriendo, a calor extremo durante la duración del ciclo.

SLRP cambia fundamentalmente esta dinámica. Permite una ceramiación rápida, lo que significa que el recubrimiento cerámico se forma rápidamente sin "remojar" el material subyacente en calor. Esto evita que el sustrato se degrade debido a la exposición prolongada a altas temperaturas.

Deposición Selectiva In Situ

SLRP utiliza un enfoque de fabricación aditiva para depositar recubrimientos. Este proceso ocurre in situ, lo que significa que el recubrimiento se sintetiza y se une directamente en la pieza en tiempo real.

Esto es particularmente beneficioso para sustratos como los compuestos de carbono-carbono (C/C). El láser apunta solo a las áreas específicas que requieren recubrimiento, dejando el resto del material sin afectar por el estrés térmico.

Eficiencia Operativa

Eliminación de Ciclos de Precalentamiento

Una gran ineficiencia de los hornos tradicionales es el tiempo requerido para alcanzar la temperatura de funcionamiento. Los hornos grandes requieren períodos significativos de "rampa ascendente" antes de que pueda comenzar el procesamiento.

SLRP elimina por completo este cuello de botella. Debido a que el láser proporciona energía instantánea y localizada, no hay necesidad de largos tiempos de precalentamiento, lo que reduce drásticamente el tiempo total del ciclo de fabricación.

Reducción del Consumo de Energía

Los métodos tradicionales se caracterizan por ser "consumidores de alta energía" porque deben mantener un gran volumen de espacio a temperaturas ultra altas.

Al cambiar a una fuente láser selectiva, los fabricantes dejan de calentar el espacio vacío alrededor de la pieza. La energía se dirige únicamente a la zona de reacción, lo que ofrece una solución mucho más eficiente energéticamente para producir cerámicas de ultra alta temperatura.

Flexibilidad de Diseño y Geometría

Habilitación de Geometrías Complejas

Los recubrimientos basados en hornos a veces pueden tener problemas de uniformidad en piezas intrincadas, o requerir fijaciones complejas para garantizar una exposición uniforme.

SLRP es inherentemente una solución de fabricación aditiva. Esta flexibilidad permite el recubrimiento preciso de geometrías complejas que podrían ser difíciles o imposibles de procesar eficazmente utilizando un método de "calentamiento a granel".

Consideraciones y Compensaciones

Naturaleza del Proceso vs. Procesamiento a Granel

Si bien SLRP ofrece una precisión superior, es importante reconocer el cambio en la metodología de procesamiento.

Los hornos tradicionales son procesadores "a granel", que tratan toda el área de la superficie simultáneamente a través del calor ambiental. SLRP es "selectivo", lo que implica un proceso de línea de visión dirigido donde el láser debe rastrear el área de deposición.

Huella del Equipo

La referencia principal destaca que SLRP elimina los hornos "voluminosos".

Sin embargo, esto implica una compensación en la complejidad del equipo. Está intercambiando un recipiente de calentamiento grande y pasivo por un sistema láser sofisticado y activo que requiere un control preciso para lograr la cobertura deseada en formas complejas.

Tomando la Decisión Correcta para su Objetivo

SLRP representa un cambio del calentamiento pasivo a la fabricación activa de precisión. Para decidir si esta tecnología se adapta a su aplicación específica, considere sus restricciones principales.

- Si su enfoque principal es la Preservación del Sustrato: SLRP es la opción superior porque previene la exposición prolongada a altas temperaturas, protegiendo materiales sensibles como los compuestos C/C.

- Si su enfoque principal es la Energía y la Velocidad: SLRP ofrece la mayor ventaja al eliminar los largos ciclos de precalentamiento del horno y enfocar la energía solo donde se necesita.

SLRP transforma el recubrimiento de un evento térmico de fuerza bruta a un paso de fabricación preciso y energéticamente eficiente.

Tabla Resumen:

| Característica | Hornos Tradicionales de Alta Temperatura | Pirólisis Reactiva Selectiva con Láser (SLRP) |

|---|---|---|

| Método de Calentamiento | Procesamiento a granel (cámara completa) | Calentamiento selectivo y localizado con láser |

| Impacto en el Sustrato | Riesgo de degradación térmica | Estrés mínimo; previene daños por calor |

| Velocidad de Procesamiento | Largos ciclos de precalentamiento y enfriamiento | Ceramiación rápida e instantánea |

| Eficiencia Energética | Alto consumo (calentamiento de espacio vacío) | Bajo consumo (energía enfocada en la reacción) |

| Flexibilidad Geométrica | Limitada por la distribución uniforme del calor | Alta (ideal para formas aditivas complejas) |

Optimice sus Sistemas de Protección Térmica con KINTEK

La transición del calentamiento a granel tradicional a la fabricación de precisión requiere el socio tecnológico adecuado. Ya sea que esté trabajando con compuestos de carbono-carbono o desarrollando geometrías cerámicas complejas, KINTEK proporciona las soluciones de alto rendimiento que necesita.

¿Por qué elegir KINTEK?

- I+D Avanzada: Respaldada por fabricación experta para sistemas Muffle, de Tubo, Rotatorios y de Vacío.

- Soluciones Personalizables: Sistemas CVD y hornos de laboratorio de alta temperatura adaptados a sus necesidades únicas de investigación o producción.

- Eficiencia y Precisión: Diseñados para cumplir con las rigurosas demandas de las aplicaciones de Cerámica de Ultra Alta Temperatura (UHTC).

Contacte a nuestros especialistas hoy mismo para explorar cómo nuestros sistemas de hornos personalizables pueden mejorar la eficiencia y la integridad de los materiales de su laboratorio.

Guía Visual

Referencias

- Shalini Rajpoot, Chengying Xu. Synthesis of hafnium carbide (HfC) via one‐step selective laser reaction pyrolysis from liquid polymer precursor. DOI: 10.1111/jace.20650

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar un horno de secado por explosión? Asegurar un análisis preciso de la incineración de lodos de petróleo

- ¿Por qué se requiere un enfriamiento inmediato con agua después de la simulación térmica? Preservar la microestructura de la aleación (CoCrNi)94Al3Ti3

- ¿Cómo afecta un horno de secado al vacío industrial al rendimiento de los electrodos? Optimización de la estabilidad de la batería de iones de sodio

- ¿Qué se hace en un laboratorio dental? Descubra las prótesis personalizadas para su sonrisa

- ¿Cuál es el propósito de realizar pruebas de tracción a alta temperatura en la aleación de titanio TC4? Domina los límites de conformado en caliente

- ¿Qué tipo de horno se utiliza para el tratamiento térmico? Elija la solución adecuada para sus materiales

- ¿Cómo monitorea un sistema de análisis de evolución de gases la liberación de gas? Optimice la integridad de su fundición

- ¿Cuál es la importancia de utilizar un controlador de flujo másico de gas de alta precisión para el flujo de hidrógeno? | Master Uniform Thermal Reduction