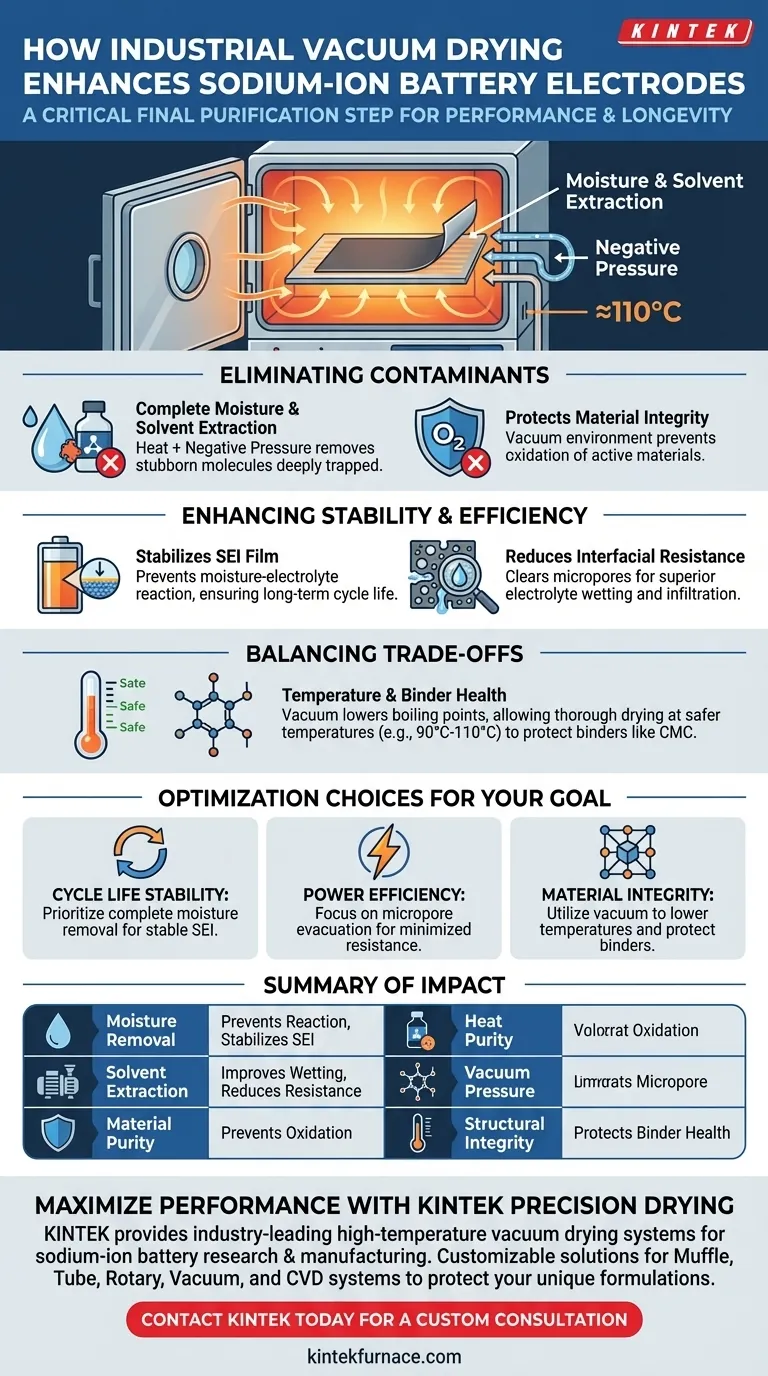

Un horno de secado al vacío industrial sirve como el paso crítico de purificación final para las láminas de electrodos antes del ensamblaje de la batería de iones de sodio. Al someter las láminas recubiertas a temperaturas de alrededor de 110 °C bajo presión negativa, el proceso elimina por completo la humedad residual y las moléculas de disolvente atrapadas dentro de la estructura interna del electrodo.

La eliminación de contaminantes microscópicos es esencial para evitar que la humedad reaccione con los electrolitos de sal de sodio, garantizando así la formación de una película estable de interfaz de electrolito sólido (SEI).

Eliminación de contaminantes químicos

Extracción completa de humedad y disolventes

La función principal del horno es tratar las láminas de electrodos a temperaturas elevadas (típicamente 110 °C) durante la noche.

Sin embargo, el calor por sí solo es insuficiente; se utiliza presión negativa para extraer a la fuerza las moléculas de disolvente y la humedad rebeldes de la estructura interna profunda del electrodo.

Protección de la integridad del material

Operar en un entorno de vacío permite un secado eficaz sin exponer los materiales al oxígeno.

Esto evita la oxidación de los materiales activos que a menudo ocurre durante el calentamiento convencional, preservando la pureza química de la superficie del electrodo.

Mejora de la estabilidad y eficiencia de la batería

Estabilización de la película de SEI

El secado exhaustivo es la principal defensa contra la descomposición del electrolito.

Si queda humedad, reacciona con los electrolitos de sal de sodio, lo que provoca reacciones secundarias perjudiciales.

La eliminación de esta humedad garantiza la formación de una interfaz de electrolito sólido (SEI) estable, que es fundamental para la vida útil del ciclo a largo plazo de la batería.

Reducción de la resistencia interfacial

El proceso de vacío elimina los disolventes residuales de los microporos de los materiales del electrodo.

Esto garantiza que las superficies activas sean completamente accesibles, lo que permite que los electrolitos (como el gel de PVA-KOH) humedezcan e infiltren eficazmente los arreglos de electrodos.

Una infiltración superior reduce significativamente la resistencia interfacial, mejorando la eficiencia general de la batería.

Comprensión de las compensaciones

Equilibrio entre temperatura y salud del aglutinante

Si bien el calor alto acelera el secado, las temperaturas excesivas pueden degradar componentes críticos como el aglutinante (CMC).

El entorno de vacío mitiga este riesgo al reducir efectivamente el punto de ebullición de los disolventes.

Esto permite un secado profundo y exhaustivo a temperaturas más seguras (por ejemplo, 90 °C - 110 °C), asegurando que la estructura del aglutinante permanezca intacta mientras se eliminan los contaminantes.

Tomar la decisión correcta para su objetivo

Para optimizar el ensamblaje de su batería de iones de sodio, considere cómo los parámetros de secado se alinean con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la estabilidad de la vida útil del ciclo: Asegúrese de que el proceso priorice la eliminación completa de la humedad para prevenir la reacción del electrolito y estabilizar la película de SEI.

- Si su enfoque principal es la eficiencia de potencia: Concéntrese en la evacuación exhaustiva de los microporos para maximizar la humectación del electrolito y minimizar la resistencia interfacial.

- Si su enfoque principal es la integridad estructural del material: Utilice la capacidad del vacío para reducir los puntos de ebullición y secar a temperaturas que protejan su formulación de aglutinante específica.

El control preciso del secado al vacío convierte un simple paso de calentamiento en una salvaguarda crítica para la química y la longevidad de la batería.

Tabla resumen:

| Factor de impacto | Mecanismo de secado | Beneficio para el rendimiento de la batería |

|---|---|---|

| Eliminación de humedad | Extracción por vacío a ~110 °C | Previene la reacción del electrolito; estabiliza la película de SEI |

| Extracción de disolventes | Presión negativa en microporos | Mejora la humectación del electrolito; reduce la resistencia interfacial |

| Pureza del material | Entorno libre de oxígeno | Previene la oxidación de materiales activos |

| Integridad estructural | Puntos de ebullición reducidos | Protege la salud del aglutinante (CMC) de la degradación térmica |

Maximice el rendimiento de su batería con el secado de precisión KINTEK

No permita que la humedad microscópica comprometa la vida útil de su batería. KINTEK ofrece sistemas de secado al vacío de alta temperatura líderes en la industria, diseñados específicamente para cumplir con las rigurosas demandas de la investigación y fabricación de baterías de iones de sodio.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para proteger sus formulaciones de aglutinantes y materiales activos únicos. Asegure una película de SEI estable y una eficiencia de potencia superior con nuestras soluciones térmicas específicas.

¿Listo para optimizar su proceso de ensamblaje? ¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Referencias

- Rajib Samanta, Sudip Barman. Correlating the Sodium Storage Mechanism and Enhancing the Initial Coulombic Efficiency of Biomass‐Derived Hard Carbon in Sodium‐Ion Batteries. DOI: 10.1002/batt.202500295

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es la importancia de las restauraciones dentales? Restaurar la función y prevenir el deterioro de la salud bucal

- ¿Cuáles son las ventajas principales de usar un sistema de síntesis hidrotermal por microondas?

- ¿Qué papel juega un baño de agua a temperatura constante en la oxidación simulada de laminación en caliente? Maestría en Humedad de Precisión

- ¿Cuáles son las tres etapas por las que pasan las piezas en un horno de cinta transportadora? Sinterización maestra para piezas más resistentes

- ¿Por qué usar un horno de secado al vacío para Ti3C2 MXene@NiS o Co4S3? Prevenir la oxidación y preservar la integridad del catalizador

- ¿Qué papel juega un sistema de simulación térmica a alta temperatura en la disolución de precipitados en el acero?

- ¿Cómo influyen las impurezas de magnesio en la extracción de litio? Acelere la producción con nucleación heterogénea

- ¿Por qué es esencial la mejora de la resistencia del coque? Maximizar la eficiencia y estabilidad del alto horno