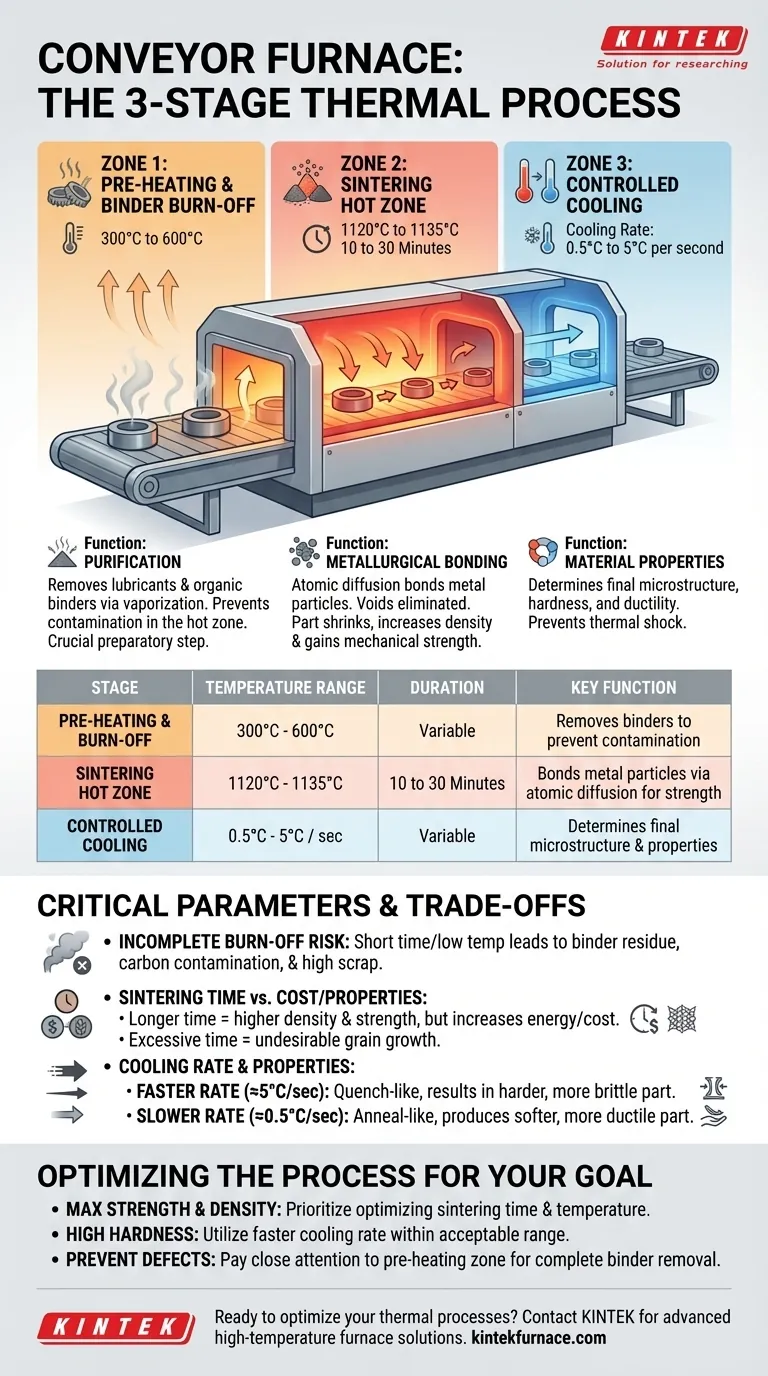

En un horno de cinta transportadora, las piezas pasan por un proceso térmico de tres etapas diseñado para sinterización o soldadura fuerte. Las etapas son una zona de precalentamiento a baja temperatura para la purificación, una zona de alta temperatura para la unión metalúrgica y una zona final para el enfriamiento controlado para lograr las propiedades del material deseadas.

El viaje a través de un horno de cinta transportadora no se trata solo de calentar y enfriar. Es una transformación térmica precisa, multizona que convierte metódicamente el polvo compactado o los componentes ensamblados en una sola pieza robusta y funcional.

El Proceso Térmico de Tres Zonas Explicado

Un horno de cinta transportadora funciona moviendo las piezas a una velocidad constante a través de distintas zonas de temperatura. Cada zona realiza una función crítica en el proceso general de fabricación, más comúnmente para la sinterización de piezas de metal en polvo.

Zona 1: Precalentamiento y Eliminación del Aglutinante (300 °C a 600 °C)

La primera etapa es un paso preparatorio crucial. Antes de que las piezas puedan sinterizarse a altas temperaturas, cualquier lubricante o aglutinante orgánico utilizado durante la fase de compactación del polvo debe eliminarse cuidadosamente.

Calentar las piezas en este rango de temperatura más bajo vaporiza estos compuestos. Esto evita que contaminen la zona de sinterización a alta temperatura, lo que de otro modo podría causar defectos como hollín, porosidad o uniones metalúrgicas deficientes en el producto final.

Zona 2: Zona Caliente de Sinterización (1120 °C a 1135 °C)

Este es el núcleo del proceso donde ocurre la consolidación real de la pieza. A estas altas temperaturas, que están justo por debajo del punto de fusión del material, tiene lugar un proceso llamado difusión atómica.

Las partículas individuales de polvo metálico se unen, formando fuertes cuellos metalúrgicos entre ellas. Este proceso, conocido como sinterización, elimina los huecos entre las partículas, haciendo que la pieza se encoja, aumente su densidad y gane una resistencia mecánica significativa. La pieza permanece en esta zona durante de 10 a 30 minutos para garantizar que la unión esté completa.

Zona 3: Enfriamiento Controlado (0,5 °C a 5 °C por segundo)

La etapa final no se trata simplemente de enfriar la pieza. La tasa de enfriamiento es una variable crítica que determina la microestructura final y, en consecuencia, las propiedades mecánicas de la pieza, como la dureza y la ductilidad.

Esta tasa de enfriamiento controlada, que oscila entre 0,5 °C y 5 °C por segundo, se gestiona cuidadosamente para evitar el choque térmico (que puede causar grietas) y para fijar la fase metalúrgica deseada.

Comprensión de las Compensaciones y Parámetros Críticos

Lograr un resultado exitoso depende de equilibrar los parámetros de cada zona. Un error en una etapa comprometerá todo el proceso.

El Riesgo de una Eliminación Incompleta del Aglutinante

Si la etapa de precalentamiento es demasiado corta o la temperatura demasiado baja, es posible que el aglutinante no se elimine por completo. Este residuo se quemará en la zona caliente, lo que provocará contaminación por carbono en la superficie de la pieza y dentro del horno, creando un escenario de alto desperdicio y alto mantenimiento.

Tiempo de Sinterización frente a Costo y Propiedades

Un tiempo más largo en la zona caliente puede aumentar la densidad y la resistencia de la pieza. Sin embargo, también consume más energía y reduce el rendimiento, lo que aumenta los costos. El tiempo o la temperatura excesivos también pueden provocar un crecimiento de grano no deseado, lo que a veces puede reducir la tenacidad del material.

Tasa de Enfriamiento y Propiedades Mecánicas

La elección de la tasa de enfriamiento es una compensación directa entre la dureza y la ductilidad.

- Una tasa de enfriamiento más rápida (más cercana a 5 °C/s) actúa como un temple, lo que resulta en una pieza más dura pero potencialmente más frágil.

- Una tasa de enfriamiento más lenta (más cercana a 0,5 °C/s) es similar al recocido, lo que produce una pieza más blanda y dúctil que es más fácil de mecanizar.

Optimización del Proceso para su Objetivo

Para configurar correctamente un proceso de horno de cinta transportadora, debe comenzar con las propiedades deseadas del componente final.

- Si su enfoque principal es la máxima resistencia y densidad de la pieza: Priorice la optimización del tiempo y la temperatura de sinterización, asegurando una difusión atómica completa sin causar un crecimiento excesivo de los granos.

- Si su enfoque principal es lograr una alta dureza: Utilice una tasa de enfriamiento más rápida dentro del rango aceptable para su material para fijar una microestructura dura, similar a la martensita.

- Si su enfoque principal es prevenir defectos y garantizar la consistencia: Preste la máxima atención a la zona de precalentamiento, asegurando tiempo suficiente para la eliminación completa del aglutinante antes de que las piezas entren en la sección de alta temperatura.

En última instancia, dominar este proceso significa ver el horno de cinta transportadora no como un horno, sino como una herramienta para la ingeniería precisa de la ciencia de los materiales.

Tabla de Resumen:

| Etapa | Rango de Temperatura | Duración | Función Clave |

|---|---|---|---|

| Precalentamiento y Eliminación del Aglutinante | 300 °C a 600 °C | Variable | Elimina lubricantes y aglutinantes para prevenir la contaminación |

| Zona Caliente de Sinterización | 1120 °C a 1135 °C | 10 a 30 minutos | Une las partículas metálicas mediante difusión atómica para obtener resistencia y densidad |

| Enfriamiento Controlado | 0,5 °C a 5 °C por segundo | Variable | Determina la microestructura final y las propiedades mecánicas como la dureza y la ductilidad |

¿Listo para optimizar sus procesos térmicos con precisión? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a su laboratorio. Nuestra línea de productos —incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que esté sinterizando, soldando o desarrollando nuevos materiales, podemos ayudarle a lograr resultados superiores con equipos confiables y eficientes. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su eficiencia de fabricación y la calidad de las piezas.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior