La mejora de la resistencia del coque es esencial porque garantiza la estabilidad física y la permeabilidad de la columna de material dentro del alto horno. En entornos de alta temperatura y alta presión, el coque fuerte resiste la pulverización, manteniendo el flujo de gas crítico necesario para una reducción química eficiente. Sin esta integridad mecánica, la operación del horno se vuelve inestable, lo que dificulta tanto la eficiencia de costos como los objetivos de bajas emisiones de carbono.

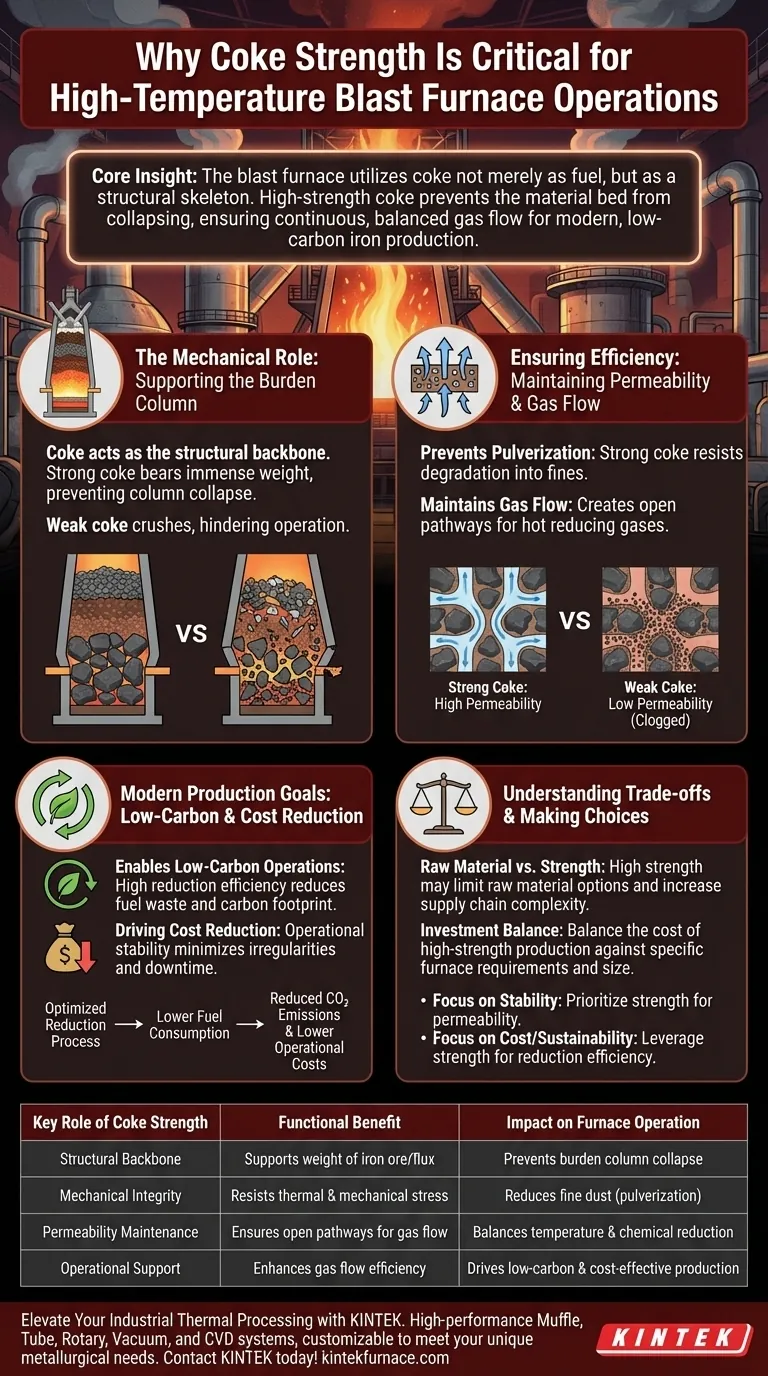

Idea Central: El alto horno utiliza el coque no solo como combustible, sino como un esqueleto estructural. El coque de alta resistencia evita que la cama de material colapse en polvo, asegurando el flujo de gas continuo y equilibrado necesario para la producción moderna de hierro bajo en carbono.

El Papel Mecánico del Coque en el Horno

Soporte de la Columna de Carga

El alto horno actúa como un recipiente de reacción masivo donde los sólidos descienden y los gases ascienden. El coque debe actuar como el esqueleto estructural de este sistema.

Soporta el inmenso peso de las capas de mineral de hierro y fundente que se encuentran por encima. Si el coque carece de la resistencia suficiente, se triturará bajo esta carga, lo que provocará el colapso de la columna de material.

Resistencia al Estrés Térmico y Mecánico

Las condiciones dentro del horno implican calor y presión extremos. Se emplean equipos y procesos específicos para mejorar la resistencia del coque para que pueda soportar este entorno hostil.

El coque de alta resistencia mantiene su forma incluso cuando se somete a un intenso choque térmico y abrasión mecánica. Esta resistencia es la principal defensa contra la inestabilidad operativa.

Garantizar la Eficiencia Operativa

Prevención de la Pulverización

El principal riesgo del coque débil es la pulverización. Cuando el coque se degrada en polvo fino (fines), llena los vacíos entre los materiales sólidos más grandes.

El coque de alta resistencia no se descompone fácilmente. Al permanecer intacto, evita que estos finos obstruyan el horno, lo que de lo contrario ahogaría el sistema y detendría la producción.

Mantenimiento del Flujo de Gas y la Permeabilidad

Para que el horno funcione, los gases reductores calientes deben ascender libremente a través de la carga. El coque fuerte crea y preserva la permeabilidad (pasajes abiertos) necesaria para este gas.

Esto asegura un equilibrio del flujo de gas en todo el horno. La distribución uniforme del gas permite reacciones químicas y de temperatura uniformes, optimizando la eficiencia de reducción del mineral de hierro.

El Vínculo con los Objetivos de Producción Modernos

Habilitación de Operaciones Bajas en Carbono

La eficiencia en el flujo de gas se traduce directamente en rendimiento ambiental. Al mantener una alta eficiencia de reducción, el coque fuerte proporciona el soporte de hardware necesario para las operaciones de alto horno bajas en carbono.

Cuando el proceso de reducción está optimizado, se desperdicia menos combustible y se minimiza la huella de carbono de la operación.

Impulso a la Reducción de Costos

La estabilidad operativa es clave para el rendimiento económico. La mejora de la resistencia del coque reduce la frecuencia de irregularidades y posibles tiempos de inactividad causados por una mala permeabilidad.

Al garantizar que el proceso funcione sin problemas y de manera eficiente, el coque de alta resistencia contribuye directamente a la reducción de costos general de la instalación.

Comprensión de las Compensaciones

Requisitos de Materias Primas

Lograr una alta resistencia a menudo dicta la selección de mezclas de carbón específicas o métodos de procesamiento.

Si bien es esencial para el rendimiento del horno, priorizar la resistencia máxima puede limitar la gama de materias primas utilizables, lo que potencialmente aumenta la complejidad de la cadena de suministro.

El Equilibrio de la Inversión

La implementación de los equipos y procesos específicos requeridos para aumentar la resistencia del coque representa una inversión operativa.

Los operadores deben equilibrar el costo de producir coque de ultra alta resistencia con los requisitos específicos del tamaño de su alto horno. El objetivo es lograr una integridad suficiente para prevenir la pulverización sin sobrediseñar el material más allá de lo que el horno demanda.

Tomando la Decisión Correcta para su Objetivo

Para optimizar las operaciones del alto horno, debe considerar la resistencia del coque como un requisito previo funcional para la estabilidad.

- Si su enfoque principal es la Estabilidad Operativa: Priorice la resistencia del coque para prevenir la pulverización y mantener la máxima permeabilidad en la columna de material.

- Si su enfoque principal es el Costo y la Sostenibilidad: Aproveche el coque de alta resistencia para maximizar la eficiencia de reducción, reduciendo así el consumo de combustible y las emisiones de carbono.

En última instancia, mantener la integridad del coque es el requisito fundamental para sostener una producción de hierro eficiente, de bajo costo y baja en carbono.

Tabla Resumen:

| Rol Clave de la Resistencia del Coque | Beneficio Funcional | Impacto en la Operación del Horno |

|---|---|---|

| Esqueleto Estructural | Soporta el peso del mineral de hierro/fundente | Previene el colapso de la columna de carga |

| Integridad Mecánica | Resiste el estrés térmico y mecánico | Reduce el polvo fino (pulverización) |

| Mantenimiento de la Permeabilidad | Asegura pasajes abiertos para el flujo de gas | Equilibra la temperatura y la reducción química |

| Soporte Operativo | Mejora la eficiencia del flujo de gas | Impulsa la producción de bajo carbono y rentable |

Mejore su Procesamiento Térmico Industrial con KINTEK

Mantener la integridad del material bajo condiciones extremas es innegociable para el éxito operativo. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, junto con otros hornos especializados de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas y de investigación únicas.

Ya sea que esté probando la resistencia del material u optimizando los procesos de reducción química, nuestro equipo de precisión proporciona el soporte de hardware necesario para la estabilidad y la reducción de costos. ¡Contacte a KINTEK hoy mismo para discutir su solución personalizada!

Guía Visual

Referencias

- The Technical Society, The Iron and Steel Institute of Japan. Production and Technology of Iron and Steel in Japan during 2024. DOI: 10.2355/isijinternational.65.7app_i

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo se utiliza el equipo de Sinterización por Plasma de Chispa (SPS) en los f-TEG? Mejora de la estabilidad de la interfaz de Alfa-Mg3Bi2

- ¿Qué es un horno de alta temperatura? Desbloquee el poder del calor extremo para materiales avanzados

- ¿Cómo se utiliza el SEM para evaluar catalizadores de fosfato de manganeso después de la calcinación? Verifique la integridad de las nanohojas.

- ¿Qué es la contracción en el contexto de los materiales de alta temperatura? Domine el control dimensional para obtener piezas más resistentes

- ¿Qué ventajas ofrece la pirólisis en fase gaseosa de hidrógeno sobre el gas inerte? Desbloquee una desfuncionalización superior del carbono

- ¿Cómo contribuye un sistema de agua de refrigeración en circulación a la eliminación de impurezas? Optimizar la pureza del cloruro de rubidio

- ¿Cuál es el impacto de la potencia de microondas en la síntesis de óxidos metálicos 2D? Domina la producción de materiales de alta velocidad

- ¿Por qué se requiere un horno de secado al vacío para el pretratamiento de zeolita modificada? Preservar la integridad de los poros para la captura de CO2