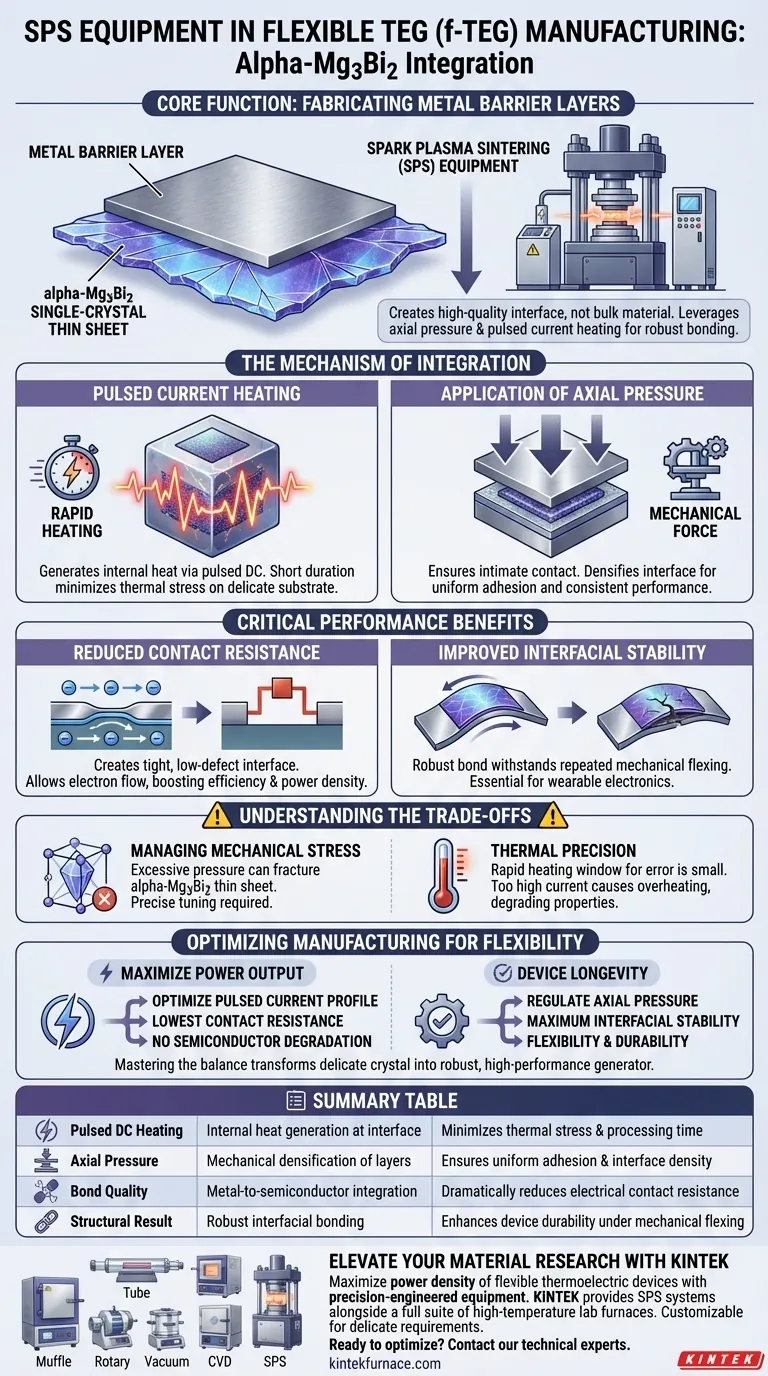

En el ámbito de la fabricación de generadores termoeléctricos flexibles (f-TEG), el equipo de Sinterización por Plasma de Chispa (SPS) cumple una función muy específica y crítica: la fabricación de capas barrera metálicas directamente sobre las superficies de láminas delgadas monocristalinas de alfa-Mg3Bi2. En lugar de sintetizar el material a granel en sí, el equipo se aprovecha para crear una interfaz de alta calidad entre el material termoeléctrico y la capa conductora metálica.

El valor fundamental del SPS en este contexto radica en su capacidad para aplicar presión axial y calentamiento por corriente pulsada simultáneamente. Esto permite la formación rápida de una unión robusta que reduce significativamente la resistencia de contacto y mejora la estabilidad interfacial, que son requisitos previos para dispositivos flexibles de alta densidad de potencia.

El Mecanismo de Integración

Calentamiento por Corriente Pulsada

El SPS se distingue de los métodos de sinterización convencionales por el uso de corriente continua pulsada. Esto genera calor internamente dentro de la matriz y la muestra, en lugar de aplicarlo desde una fuente externa.

Este método permite velocidades de calentamiento extremadamente rápidas. En consecuencia, la capa barrera metálica se puede unir al sustrato de alfa-Mg3Bi2 en un corto período de tiempo, minimizando el estrés térmico en la delicada lámina delgada.

Aplicación de Presión Axial

Simultáneamente con el calentamiento, el equipo aplica fuerza mecánica. Se ejerce presión axial para garantizar un contacto íntimo entre el material barrera metálico y la lámina termoeléctrica.

Esta presión es vital para la densificación de la interfaz. Asegura que la capa metálica se adhiera uniformemente a través de la superficie de la lámina monocristalina, lo cual es esencial para un rendimiento eléctrico consistente.

Beneficios Críticos de Rendimiento

Reducción de la Resistencia de Contacto

El principal desafío técnico en la fabricación de f-TEG son las pérdidas eléctricas en las conexiones. El proceso SPS crea una interfaz apretada y con pocos defectos entre el metal y el alfa-Mg3Bi2.

Esto reduce significativamente la resistencia de contacto. Una menor resistencia permite que los electrones fluyan más libremente a través de la unión, lo que contribuye directamente a una mayor eficiencia y densidad de potencia en el dispositivo final.

Mejora de la Estabilidad Interfacial

Los dispositivos flexibles sufren un estrés mecánico repetido durante el uso. Una unión débil se delaminará o agrietará, lo que provocará fallos en el dispositivo.

El SPS logra una unión robusta que crea una estabilidad interfacial superior. Esto asegura que la barrera metálica permanezca intacta incluso cuando el dispositivo se somete a la flexión requerida de la electrónica vestible o conformable.

Comprensión de los Compromisos

Gestión del Estrés Mecánico

Si bien la presión axial asegura una buena unión, presenta un riesgo para el sustrato. El alfa-Mg3Bi2 se utiliza aquí como láminas delgadas monocristalinas, que pueden ser frágiles.

Una presión excesiva o desigual durante el proceso SPS podría fracturar la red cristalina. Los parámetros del proceso deben ajustarse con precisión para equilibrar una fuerza de unión suficiente frente a los límites estructurales de la lámina delgada.

Precisión Térmica

La "corta duración" del proceso es un beneficio, pero también una limitación. Dado que el calentamiento es rápido, la ventana de error es pequeña.

Si la corriente pulsada es demasiado alta, podría causar sobrecalentamiento localizado o difusión del metal demasiado profundo en el material termoeléctrico, lo que podría degradar sus propiedades termoeléctricas.

Optimización de la Fabricación para la Flexibilidad

Para utilizar eficazmente el SPS para f-TEG de alfa-Mg3Bi2, debe alinear sus parámetros de procesamiento con los requisitos específicos de su dispositivo.

- Si su principal objetivo es maximizar la potencia de salida: Priorice la optimización del perfil de corriente pulsada para lograr la resistencia de contacto más baja posible sin degradar el semiconductor.

- Si su principal objetivo es la longevidad del dispositivo: Concéntrese en la regulación de la presión axial para garantizar una unión que proporcione la máxima estabilidad interfacial contra la flexión mecánica.

Al dominar el equilibrio de presión y calor pulsado, transforma un delicado cristal único en un generador flexible robusto y de alto rendimiento.

Tabla Resumen:

| Característica | Función en la Fabricación de f-TEG | Beneficio Clave |

|---|---|---|

| Calentamiento DC Pulsado | Generación interna de calor en la interfaz | Minimiza el estrés térmico y el tiempo de procesamiento |

| Presión Axial | Densificación mecánica de las capas | Asegura una adhesión uniforme y densidad de la interfaz |

| Calidad de la Unión | Integración metal-semiconductor | Reduce drásticamente la resistencia eléctrica de contacto |

| Resultado Estructural | Unión interfacial robusta | Mejora la durabilidad del dispositivo bajo flexión mecánica |

Mejore su Investigación de Materiales con KINTEK

Maximice la densidad de potencia de sus dispositivos termoeléctricos flexibles con equipos diseñados con precisión. KINTEK proporciona sistemas líderes en la industria de Sinterización por Plasma de Chispa (SPS) junto con una suite completa de sistemas de Muffle, Tubo, Rotatorios, de Vacío y CVD.

Respaldados por I+D y fabricación expertas, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para cumplir con los delicados requisitos de presión y térmicos de materiales como el alfa-Mg3Bi2.

¿Listo para optimizar su proceso de fabricación? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución perfecta para sus necesidades de laboratorio únicas.

Guía Visual

Referencias

- Mingyuan Hu, Jiaqing He. Helical dislocation-driven plasticity and flexible high-performance thermoelectric generator in α-Mg3Bi2 single crystals. DOI: 10.1038/s41467-024-55689-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la importancia del equipo de secado industrial para los polvos metálicos? Dominio del postprocesamiento y control de calidad

- ¿Qué ventajas ofrece el carbón de turba en comparación con el carbón vegetal tradicional? Aumente la eficiencia de su horno en un 22%

- ¿Por qué se requiere gas argón de alta pureza durante la calcinación de materiales TiO2/MoSe2? Proteja la integridad de su sensor

- ¿Cuáles son las ventajas del Método de Hogar Láser para la Zirconia? Lograr alta pureza y densidad para investigación avanzada

- ¿Por qué un sistema de control de temperatura de precisión es esencial para la carbonización de la madera? Lograr una fidelidad de forma perfecta

- ¿Qué papel juega un horno de laboratorio de precisión ventilado en el postprocesamiento de nanotubos de carbono dispersos?

- ¿Por qué se requiere un horno con control de temperatura programado para la regeneración del catalizador? Asegurar la Estabilidad del Catalizador

- ¿Qué problemas de proceso se abordan al utilizar un modelo de horno de viga móvil? Resuelva los desafíos de estrés térmico en placas revestidas