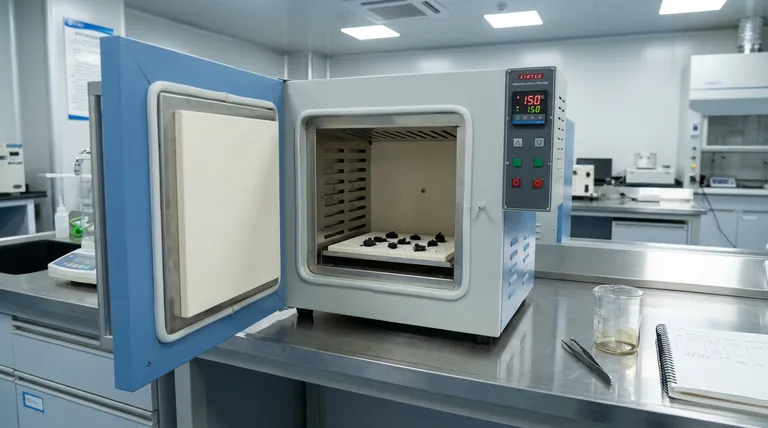

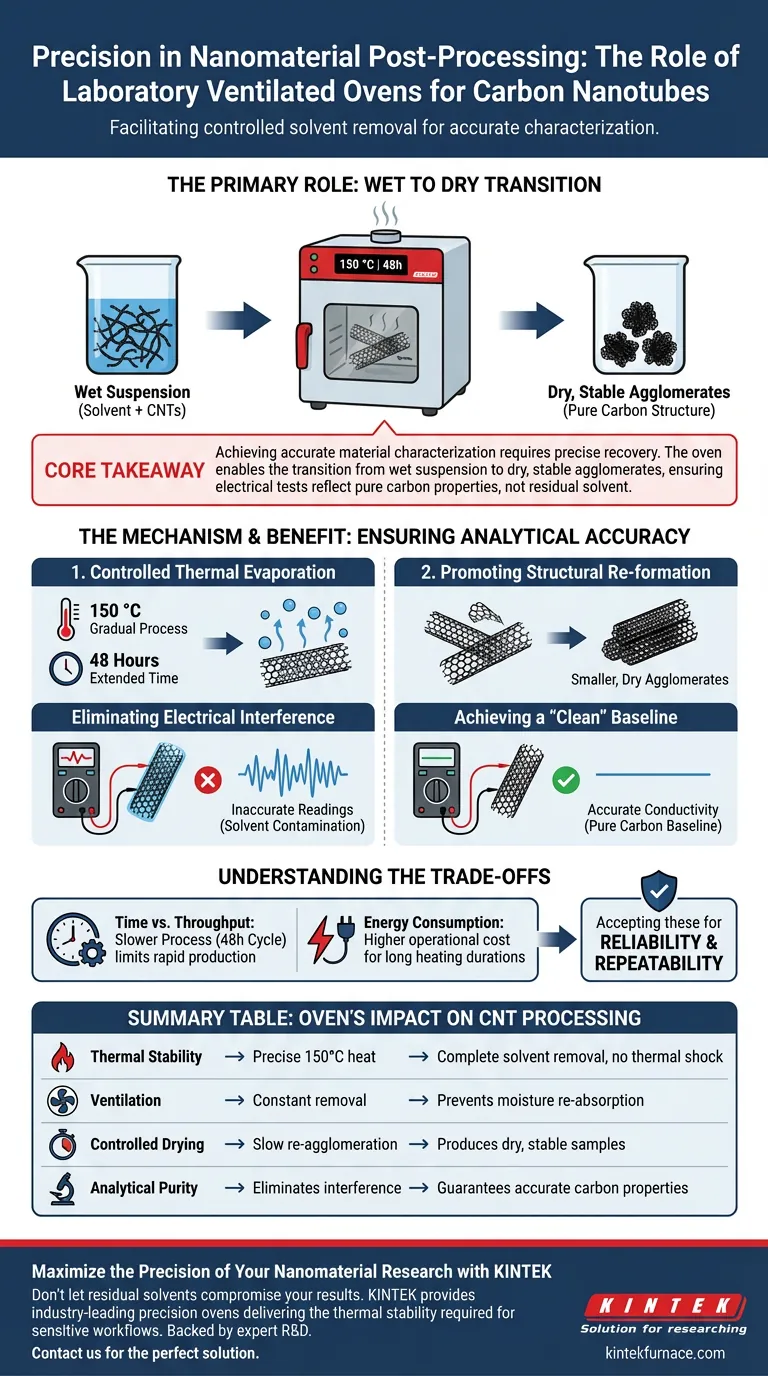

El papel principal de un horno de laboratorio de precisión ventilado en el procesamiento de nanotubos de carbono dispersos es facilitar la eliminación controlada y lenta de los disolventes. Al mantener un entorno térmico estable, el horno asegura que los medios líquidos utilizados durante la dispersión, como el etilenglicol, se evaporen por completo sin comprometer la integridad del nanomaterial.

Conclusión Clave Lograr una caracterización precisa del material requiere más que una simple mezcla; requiere una recuperación precisa. El horno ventilado permite que los nanotubos de carbono pasen de una suspensión húmeda a aglomerados secos y estables, asegurando que las pruebas eléctricas posteriores reflejen las propiedades del carbono en sí, no del disolvente residual.

El Mecanismo de Eliminación de Disolventes

Evaporación Térmica Controlada

El proceso de dispersión a menudo implica suspender los nanotubos de carbono en disolventes para separarlos. Sin embargo, para que el material sea útil o susceptible de prueba, este disolvente debe eliminarse por completo.

Un horno de precisión se ajusta a temperaturas específicas, como 150 °C, para impulsar esta evaporación. A diferencia de los métodos de calentamiento rápido, este equipo permite un proceso gradual, que a menudo se extiende durante períodos prolongados como 48 horas.

Promoción de la Reformación Estructural

A medida que el disolvente se evapora, los nanotubos de carbono cambian físicamente su disposición. El proceso de secado lento permite que los nanotubos se reformen en aglomerados más pequeños y secos.

Esta reaglomeración controlada es esencial para manipular el material de forma segura y consistente en etapas posteriores de producción o análisis.

Garantía de Precisión Analítica

Eliminación de Interferencias Eléctricas

La razón más crítica para usar un horno de precisión ventilado es proteger la validez de las pruebas posteriores.

Si las moléculas líquidas permanecen atrapadas dentro de la estructura de los nanotubos, pueden actuar como contaminantes. Estos residuos a menudo alteran las lecturas de conductividad o resistencia durante los resultados de pruebas eléctricas.

Logro de una Línea de Base "Limpia"

Al garantizar la evaporación total de disolventes como el etilenglicol, el horno garantiza que el material que se está probando sea carbono puro.

Este aislamiento permite a los investigadores e ingenieros atribuir las características de rendimiento estrictamente a la estructura del nanotubo, en lugar del medio de dispersión.

Comprensión de las Compensaciones

Tiempo vs. Rendimiento

El proceso descrito es inherentemente lento. Dedicar 48 horas a un solo ciclo de secado crea un cuello de botella significativo en el rendimiento del flujo de trabajo.

Si bien esta duración garantiza la calidad, limita la velocidad de la creación rápida de prototipos o la producción de alto volumen.

Consumo de Energía

Hacer funcionar equipos de calentamiento de precisión durante días conlleva un costo operativo.

La compensación es aceptar un mayor consumo de energía y plazos de entrega más largos a cambio de la fiabilidad y repetibilidad de las muestras secas.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su flujo de trabajo de postprocesamiento, alinee la configuración de su horno con sus necesidades analíticas específicas.

- Si su enfoque principal es la Precisión Eléctrica: Priorice tiempos de secado prolongados (por ejemplo, 48 horas) para garantizar la ausencia de interferencia de disolventes en las pruebas de conductividad.

- Si su enfoque principal es la Integridad Estructural: Utilice temperaturas controladas (alrededor de 150 °C) para permitir que los aglomerados se formen de forma natural sin choque térmico.

La precisión en el secado no se trata solo de eliminar líquidos; se trata de definir la línea de base para todos los datos futuros.

Tabla Resumen:

| Característica | Papel en el Procesamiento de CNT | Impacto en los Resultados |

|---|---|---|

| Estabilidad Térmica | Calor preciso de 150 °C durante 48 horas | Garantiza la eliminación completa del disolvente sin choque térmico |

| Ventilación | Eliminación constante del disolvente evaporado | Evita la reabsorción de humedad/químicos en los nanotubos |

| Secado Controlado | Facilita la reaglomeración lenta | Produce muestras secas y estables para una manipulación segura |

| Pureza Analítica | Elimina interferencias eléctricas | Garantiza que las pruebas de conductividad reflejen las propiedades del carbono puro |

Maximice la Precisión de su Investigación de Nanomateriales

No permita que los disolventes residuales comprometan sus pruebas eléctricas o la integridad del material. KINTEK proporciona hornos de precisión de laboratorio y sistemas de alta temperatura líderes en la industria, diseñados para ofrecer la estabilidad térmica y la ventilación requeridas para los flujos de trabajo de postprocesamiento más sensibles.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que esté trabajando con nanotubos de carbono o cerámicas avanzadas, nuestro equipo es totalmente personalizable para satisfacer sus necesidades de laboratorio únicas.

Asegure que sus resultados sean precisos y repetibles. ¡Póngase en contacto con KINTEK hoy mismo para encontrar la solución de horno perfecta para su laboratorio!

Guía Visual

Referencias

- Bruno Alderete, S. Suárez. Evaluating the effect of unidirectional loading on the piezoresistive characteristics of carbon nanoparticles. DOI: 10.1038/s41598-024-59673-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué se requiere una retención de 1200 °C para el sinterizado de Ti(C,N)-FeCr? Desbloquee una densidad de material superior

- ¿Cuáles son algunos ejemplos de procesos de calentamiento industrial de temperatura media? Optimice las propiedades del material de manera eficiente

- ¿Qué función cumple un horno de secado por explosión eléctrico en la activación de relaves de fluorita? Garantizar la precisión del proceso

- ¿Cuál es el propósito de calentar la mezcla de nitrato de níquel y biomasa a 150°C? Lograr una dispersión superior del catalizador

- ¿Cómo contribuye un horno de secado a temperatura constante a la suspensión cerámica de MgTiO3-CaTiO3? Optimice la calidad de su precursor

- ¿Por qué la infraestructura de red 5G es fundamental para el control de calidad en tiempo real? Logre un procesamiento térmico sin defectos

- ¿Por qué se mantiene un flujo constante de CO2 durante la pirólisis de biocarbón? Desbloquee la ingeniería de materiales de precisión

- ¿Cómo afecta el tratamiento térmico a 500°C a las aleaciones con memoria de forma de Ni-Ti? Optimización del Rendimiento y la Uniformidad del Material