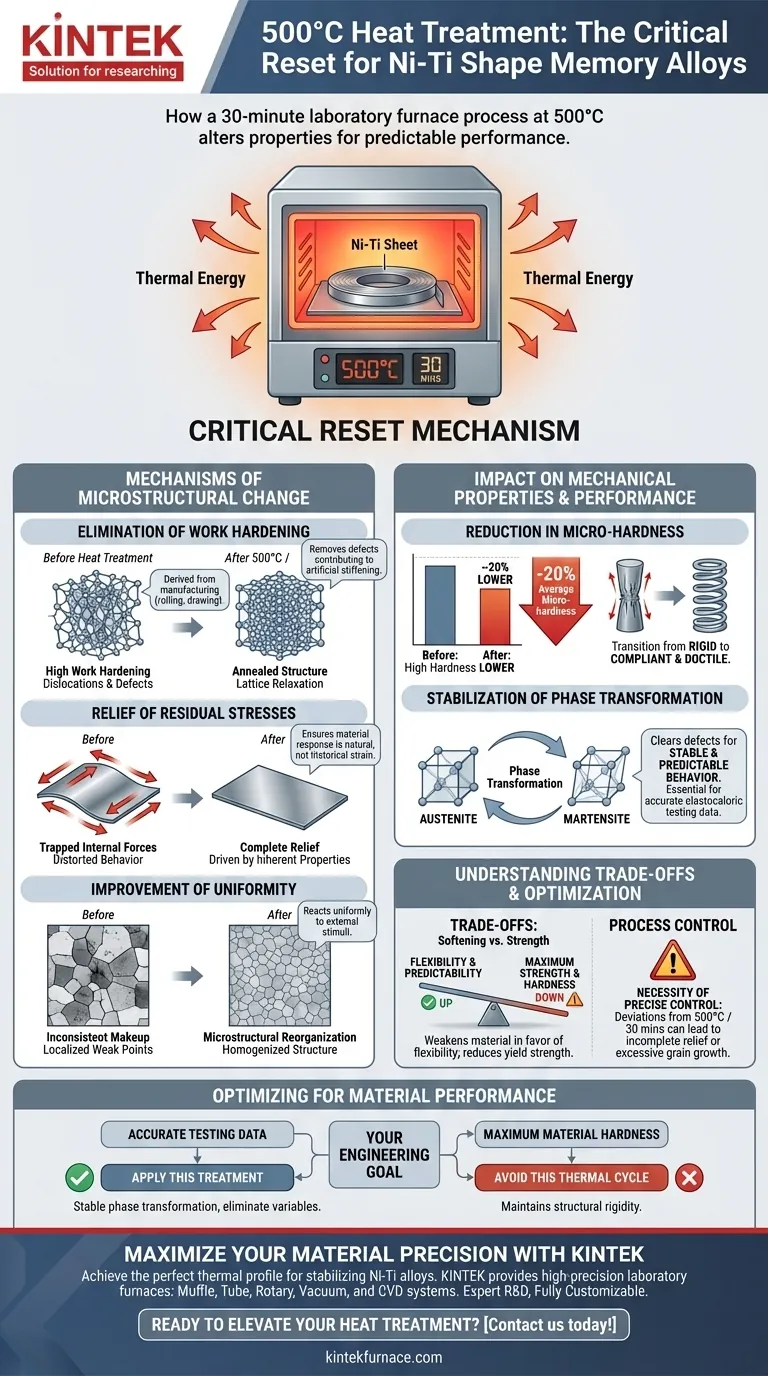

Someter las láminas de aleación con memoria de forma de Ni-Ti a un tratamiento térmico a 500°C actúa como un mecanismo crítico de reinicio, alterando fundamentalmente el estado interno del material al eliminar el endurecimiento por trabajo y las tensiones residuales. Este proceso de 30 minutos en un horno de laboratorio induce una reorganización microestructural generalizada, lo que resulta en una reducción significativa de la dureza y una mejora de la uniformidad del material.

Al eliminar las tensiones internas causadas por el procesamiento previo, este tratamiento térmico reduce la microdureza promedio en aproximadamente un 20 por ciento. Este efecto de ablandamiento crea una base estable para el material, asegurando un comportamiento predecible de la transformación de fases durante las pruebas elastocalóricas.

Mecanismos de Cambio Microestructural

Eliminación del Endurecimiento por Trabajo

Antes del tratamiento térmico, las aleaciones de Ni-Ti a menudo contienen un endurecimiento por trabajo interno significativo derivado de procesos de fabricación como el laminado o el trefilado.

Calentar el material a 500°C durante 30 minutos recoce eficazmente la aleación. Esta energía térmica permite que la red cristalina se relaje, eliminando las dislocaciones y defectos que contribuyen al endurecimiento artificial.

Alivio de las Tensiones Residuales

Junto con el endurecimiento por trabajo, las láminas procesadas albergan tensiones residuales que pueden distorsionar el comportamiento del material.

El tratamiento térmico libera estas fuerzas internas atrapadas. Esto asegura que la respuesta mecánica del material esté impulsada por sus propiedades inherentes en lugar de por la tensión histórica del procesamiento.

Mejora de la Uniformidad

El proceso desencadena una reorganización microestructural en toda la lámina de aleación.

Esta reorganización homogeneiza la estructura del material. El resultado es una composición interna consistente que reacciona de manera uniforme a los estímulos externos, en lugar de tener puntos débiles o zonas rígidas localizadas.

Impacto en las Propiedades Mecánicas

Reducción de la Microdureza

El impacto más cuantificable de este ciclo térmico es una clara caída en la dureza mecánica.

Específicamente, la microdureza promedio disminuye en aproximadamente un 20 por ciento. Esto indica una transición de un estado rígido y tensionado a una condición más complaciente y dúctil.

Estabilización de la Transformación de Fases

Para las aleaciones con memoria de forma, la capacidad de transformarse entre fases (austenita y martensita) es la característica definitoria.

Al eliminar defectos y tensiones, el tratamiento térmico asegura un comportamiento de transformación de fases estable y predecible. Esta estabilidad es un requisito previo para la recopilación de datos precisos durante las pruebas posteriores del efecto elastocalórico.

Comprensión de las Compensaciones

Ablandamiento vs. Resistencia

Si bien la reducción de la dureza es beneficiosa para la conformación y la uniformidad, representa una compensación mecánica.

La reducción del 20 por ciento en la microdureza implica una reducción simultánea en la resistencia a la fluencia del material. Si su aplicación requiere la máxima resistencia a la indentación o al desgaste, este tratamiento térmico debilita efectivamente el material en favor de la flexibilidad y la previsibilidad.

Necesidad de Control del Proceso

Los beneficios descritos son específicos de la temperatura de 500°C y la duración de 30 minutos.

Desviarse de estos parámetros podría resultar en un alivio incompleto de la tensión o un crecimiento excesivo del grano. Se requiere un control preciso del entorno del horno para lograr la reorganización microestructural específica descrita.

Optimización para el Rendimiento del Material

Para determinar si este tratamiento térmico específico se alinea con sus objetivos de ingeniería, considere lo siguiente:

- Si su enfoque principal son los datos de prueba precisos: Aplique este tratamiento para garantizar una transformación de fases estable y eliminar las variables de procesamiento históricas.

- Si su enfoque principal es la máxima dureza del material: Evite este ciclo térmico específico, ya que la consiguiente caída del 20 por ciento en la microdureza puede comprometer la rigidez estructural.

Este tratamiento térmico es el paso definitivo para convertir una lámina de Ni-Ti cruda y tensionada en un componente confiable y uniforme listo para la caracterización avanzada.

Tabla Resumen:

| Propiedad/Mecanismo | Cambio a 500°C (30 min) | Impacto en el Rendimiento |

|---|---|---|

| Microdureza | Reducción ~20% | Aumenta la ductilidad y la complacencia del material |

| Tensión Interna | Alivio Completo | Elimina distorsiones del procesamiento previo |

| Microestructura | Reorganización | Mejora la homogeneidad y consistencia del material |

| Transformación de Fases | Estabilización | Asegura ciclos predecibles de austenita-martensita |

| Endurecimiento por Trabajo | Efecto de Recocido | Elimina dislocaciones y defectos de la red |

Maximice la Precisión de su Material con KINTEK

Lograr el perfil térmico perfecto es esencial para estabilizar las aleaciones de Ni-Ti y garantizar transformaciones de fases predecibles. KINTEK proporciona los hornos de laboratorio de alta precisión necesarios para mantener el control exacto de la temperatura que exige su I+D.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para sus necesidades únicas de ciencia de materiales. Ya sea que esté realizando un alivio de tensión crítico o una conformación compleja, nuestros hornos de alta temperatura brindan la uniformidad que su laboratorio merece.

¿Listo para mejorar su proceso de tratamiento térmico? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Gianmarco Bizzarri, Maria Elisa Tata. Mechanical Response and Elastocaloric Performance of Ni-Ti Shape Memory Alloy Sheets Under Varying Strain Rates. DOI: 10.3390/compounds5020013

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué usar un horno de secado de laboratorio para catalizadores Re2O7/Al2O3? Garantiza alta dispersión y rendimiento

- ¿Por qué es necesario un control preciso de la velocidad de calentamiento? Domina el tratamiento térmico del carbón activado con KINTEK

- ¿Qué papel juega una atmósfera reactiva como el nitrógeno en el Sinterizado Flash por Plasma (PFS)? Mejora del Tratamiento Superficial del Dióxido de Titanio

- ¿Cuál es el papel de una estación de secado personalizada con purga de nitrógeno? Optimizar el procesamiento de membranas de mezclas poliméricas

- ¿Por qué se debe suministrar continuamente argón de ultra alta pureza para las aleaciones de aluminio y silicio? Garantice la precisión de los datos de viscosidad

- ¿Qué papel juegan los hornos de laboratorio de alta precisión en la evaluación del potencial energético de los RSU? Mejora de la precisión de la biomasa

- ¿Por qué es necesario un control preciso de la temperatura en un horno de secado para precursores de MOF? Asegurar la integridad de los nanoporos

- ¿Por qué se utiliza un horno de secado al vacío para el biocarbón BC-FeOOH? Proteger la reactividad y prevenir la agregación de partículas