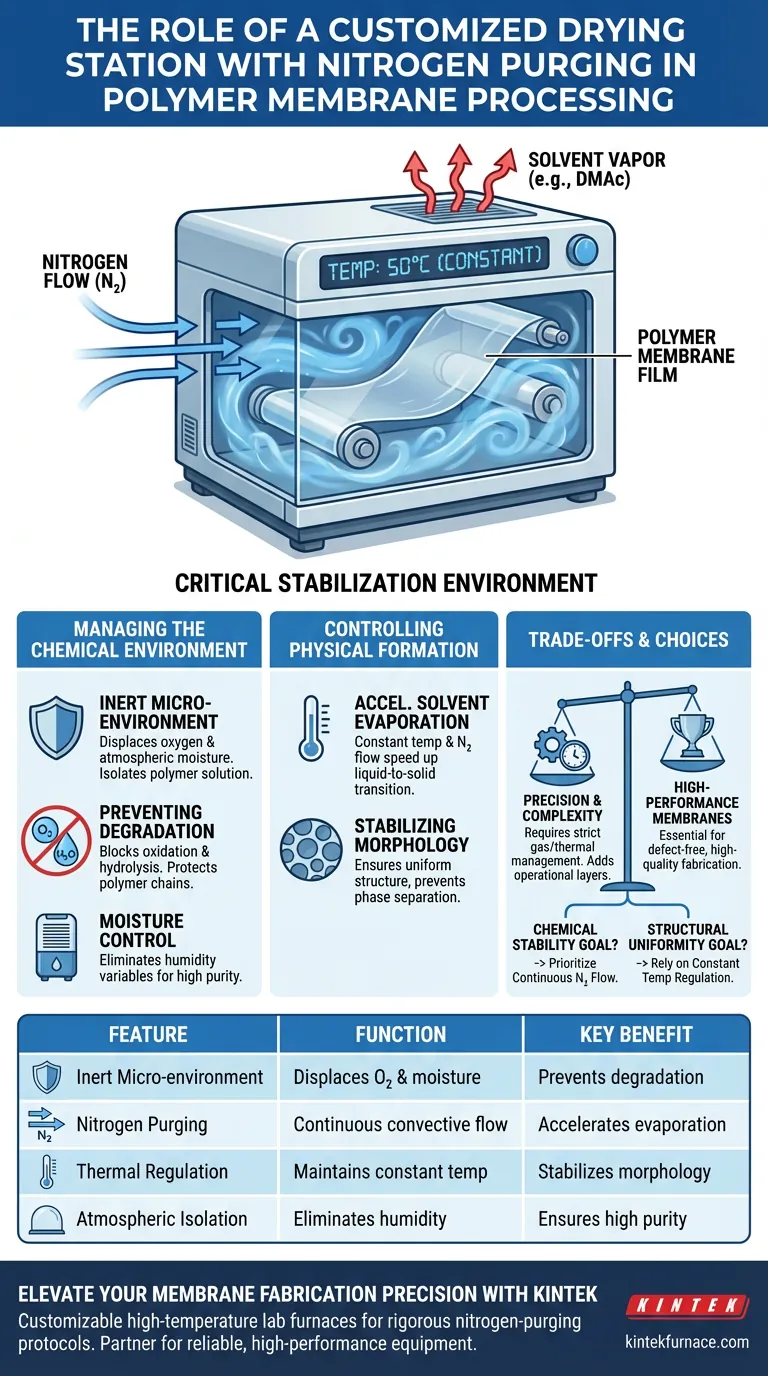

Una estación de secado personalizada con purga de nitrógeno sirve como un entorno de estabilización crítico para el procesamiento de membranas de mezclas poliméricas. Su función principal es establecer un microentorno inerte controlado que acelera la evaporación de disolventes, como el DMAc, al tiempo que aísla el material de las variables atmosféricas. Al mantener una temperatura constante y un flujo de gas continuo, la estación previene la degradación química y asegura que la estructura física de la membrana se desarrolle correctamente.

Al eliminar la humedad y el oxígeno atmosféricos, la purga de nitrógeno protege al polímero de la oxidación y la hidrólisis, al tiempo que fija la morfología deseada durante la etapa más vulnerable de la formación de la película.

Gestión del Entorno Químico

Creación de una Atmósfera Inerte

El riesgo más significativo durante el colado de membranas es la exposición a elementos reactivos del aire. Un flujo continuo de nitrógeno desplaza la atmósfera estándar que rodea a la membrana.

Esto crea un microentorno inerte, aislando eficazmente la solución polimérica.

Prevención de la Degradación Química

Muchos polímeros son susceptibles a la degradación cuando se exponen al aire durante la transición de líquido a sólido. Específicamente, el escudo de nitrógeno previene la oxidación, que puede romper las cadenas poliméricas.

También previene la hidrólisis, una reacción con el vapor de agua que puede alterar las propiedades químicas de la membrana.

Control de Humedad

La humedad atmosférica es una variable importante que puede causar defectos en la formación de la membrana. La estación de secado asegura que el material se procese en una zona libre de humedad.

Este aislamiento es esencial para mantener la pureza de la mezcla polimérica durante la fase inicial de colado.

Control de la Formación Física

Aceleración de la Evaporación del Disolvente

La estación se configura típicamente para mantener una temperatura constante, como 50 °C. Combinado con el flujo convectivo de nitrógeno, esto acelera la eliminación de disolventes como el DMAc.

La evaporación rápida y controlada es necesaria para la transición eficiente de la membrana de un estado líquido a una película sólida.

Estabilización de la Morfología

La velocidad y uniformidad de la eliminación del disolvente dictan directamente la estructura final de la membrana. Un proceso de secado no controlado puede provocar separación de fases o estructuras de poros inconsistentes.

La purga de nitrógeno ayuda a estabilizar la morfología mixta, asegurando que la estructura interna de la membrana se forme según lo previsto.

Comprensión de las Compensaciones

El Requisito de Precisión

La eficacia de este sistema depende totalmente de la consistencia. Una fluctuación en el flujo de nitrógeno o en la temperatura interrumpe inmediatamente el microentorno inerte.

Si el flujo se interrumpe, la humedad atmosférica puede volver a entrar en la cámara, negando los beneficios protectores.

Complejidad del Equipo

A diferencia del secado al aire libre, este enfoque requiere equipo especializado para mantener el microentorno. Se deben gestionar estrictamente los suministros de gas y los reguladores térmicos.

Esto añade una capa de complejidad operativa en comparación con los métodos de secado pasivo, pero es necesario para la fabricación de membranas de alta calidad.

Tomar la Decisión Correcta para Su Objetivo

Para maximizar la efectividad de su procesamiento de membranas, alinee su estrategia de secado con las necesidades específicas de su material.

- Si su enfoque principal es la estabilidad química: Priorice el flujo continuo de nitrógeno para prevenir la hidrólisis y la oxidación en cadenas poliméricas químicamente sensibles.

- Si su enfoque principal es la uniformidad estructural: Confíe en la regulación de temperatura constante para controlar las tasas de evaporación del disolvente y estabilizar la morfología interna de la membrana.

La precisión en la fase de secado suele ser la diferencia entre una película defectuosa y una membrana de alto rendimiento.

Tabla Resumen:

| Característica | Función en el Procesamiento de Membranas | Beneficio Clave |

|---|---|---|

| Microentorno Inerte | Desplaza el oxígeno y la humedad atmosférica | Previene la degradación por oxidación e hidrólisis |

| Purga de Nitrógeno | Proporciona flujo de gas convectivo continuo | Acelera la evaporación del disolvente (p. ej., DMAc) |

| Regulación Térmica | Mantiene una temperatura constante (p. ej., 50 °C) | Estabiliza la morfología y la estructura de los poros |

| Aislamiento Atmosférico | Elimina las variables de humedad | Asegura alta pureza y uniformidad estructural |

Mejore la Precisión de Fabricación de Sus Membranas

Lograr la morfología polimérica perfecta requiere un control absoluto sobre su entorno térmico y químico. KINTEK ofrece soluciones líderes en la industria respaldadas por I+D experta y fabricación de precisión.

Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para cumplir con las rigurosas demandas de sus protocolos de purga de nitrógeno y secado. No permita que las variables atmosféricas comprometan su investigación: asóciese con KINTEK para obtener equipos fiables y de alto rendimiento.

Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos de laboratorio personalizados

Guía Visual

Referencias

- Chamaal Karunaweera, John P. Ferraris. Carbon–Carbon Composite Membranes Derived from Small-Molecule-Compatibilized Immiscible PBI/6FDA-DAM-DABA Polymer Blends. DOI: 10.3390/separations11040108

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es el papel de un sistema de calentamiento de precisión en la síntesis de HEA? Lograr uniformidad atómica a 220 °C

- ¿Por qué se requiere un dispositivo de suministro de gas auxiliar para la pirólisis de lodos de petróleo? Asegurar un equilibrio térmico estable

- ¿Cuál es la importancia del entorno térmico en la calcinación? Logre fases cerámicas puras con KINTEK

- ¿Por qué es necesario un horno de Procesamiento Térmico Rápido (RTP) para la fabricación de diodos? Lograr contactos óhmicos estables

- ¿Qué papel juega el Cloruro de Sodio (NaCl) como amortiguador térmico? Optimización de la Síntesis de Compuestos de Si/Mg2SiO4

- ¿Cuál es la función de un horno eléctrico de alta precisión en la síntesis de ZnO-CuO? Control Térmico Experto para Nanofolios

- ¿Cuál es la temperatura de un horno de sinterización? De 1100°C a 2200°C+ para su material

- ¿Por qué se utiliza un horno de secado al vacío para el biocarbón BC-FeOOH? Proteger la reactividad y prevenir la agregación de partículas