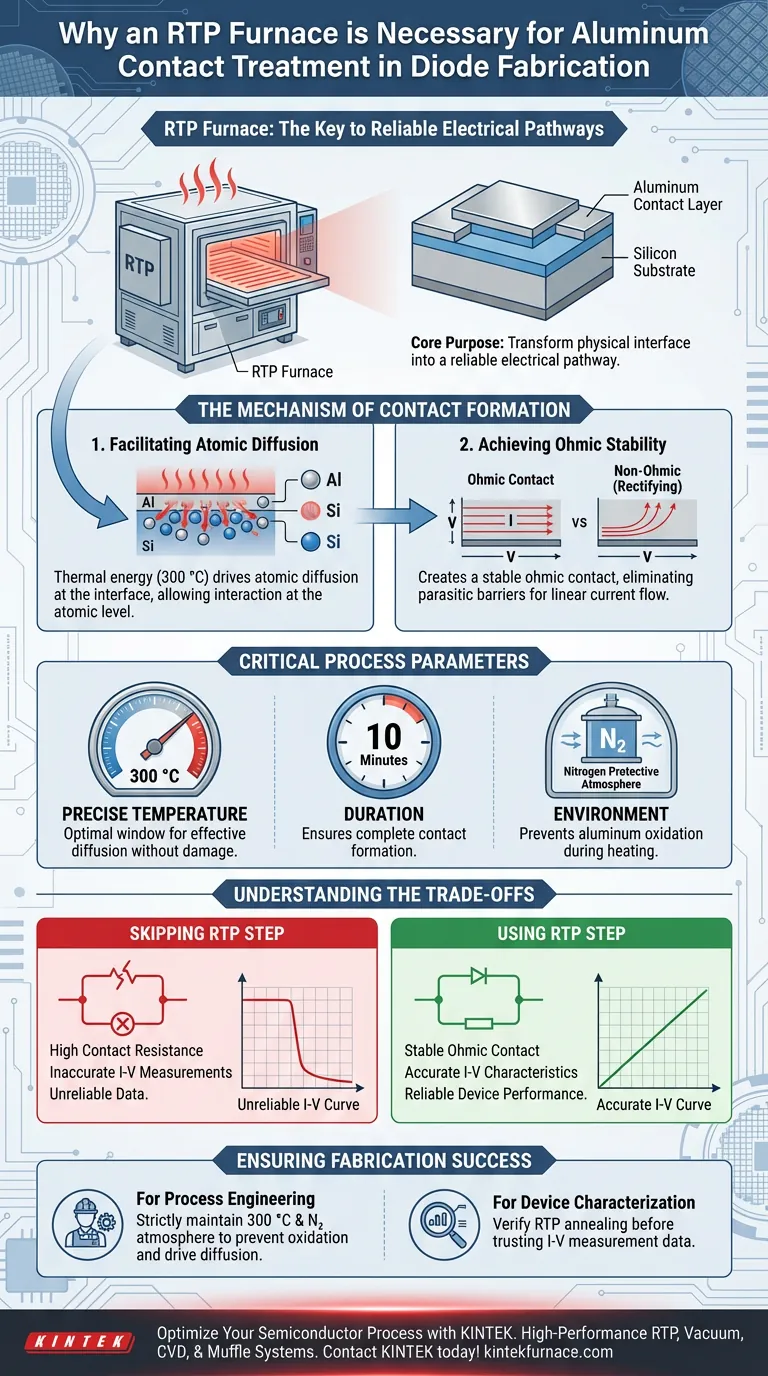

El horno de Procesamiento Térmico Rápido (RTP) es esencial para la fabricación de diodos porque proporciona la energía térmica precisa requerida para finalizar la conexión eléctrica entre el metal y el semiconductor. Al someter la capa de contacto de aluminio a 300 °C durante 10 minutos, el horno impulsa la difusión atómica en la interfaz. Este paso es innegociable para reducir la resistencia de contacto y crear un contacto óhmico estable.

El propósito principal del paso de RTP es transformar una interfaz física en una vía eléctrica confiable. Sin la difusión atómica facilitada por este proceso de recocido, la resistencia de contacto permanece demasiado alta, lo que imposibilita mediciones precisas de corriente-voltaje (I-V).

El Mecanismo de Formación de Contacto

Facilitando la Difusión Atómica

La función principal del horno RTP es facilitar la difusión atómica en la interfaz de aluminio-silicio. Simplemente depositar aluminio sobre silicio no crea inmediatamente una conexión eléctrica de alta calidad.

Se requiere energía térmica para movilizar los átomos en la unión. El horno RTP proporciona esta energía, permitiendo que el aluminio y el silicio interactúen a nivel atómico.

Logrando Estabilidad Óhmica

Este proceso de difusión es crítico para establecer un contacto óhmico estable. Un contacto óhmico permite que la corriente fluya linealmente de acuerdo con la ley de Ohm, sin comportamiento rectificador en el propio contacto.

Al asegurar que el contacto sea óhmico, se eliminan barreras parásitas al flujo de corriente. Esto asegura que el dispositivo funcione según lo previsto en lugar de estar limitado por la calidad de sus terminales.

Parámetros Críticos del Proceso

Temperatura y Tiempo Precisos

El proceso de referencia dicta un protocolo de recocido específico: 300 °C durante 10 minutos. Esta ventana específica proporciona suficiente energía para reducir la resistencia sin dañar la estructura del dispositivo.

Cumplir con estos parámetros asegura que la difusión sea controlada y efectiva. Desviarse de este tiempo o temperatura podría resultar en una formación de contacto incompleta.

Control Ambiental

El proceso de recocido debe ocurrir bajo una atmósfera protectora de nitrógeno. El horno RTP permite este entorno controlado, que es vital para el éxito del tratamiento.

El nitrógeno previene la oxidación del aluminio durante la fase de calentamiento. La oxidación en esta etapa degradaría la calidad del contacto y aumentaría la resistencia, contrarrestando el objetivo del proceso de recocido.

Comprendiendo las Compensaciones

El Costo de la Omisión

Omitir el paso de RTP es un error crítico en la fabricación de diodos. Sin este tratamiento térmico, la resistencia de contacto permanece efectivamente sin tratar.

Una alta resistencia de contacto introduce caídas de voltaje que no forman parte del comportamiento intrínseco del diodo. Esto oscurece el verdadero rendimiento del dispositivo.

Impacto en la Caracterización

La compensación más significativa involucra la precisión de la medición. La formación de un contacto óhmico estable es crucial para la medición precisa de las características de corriente-voltaje (I-V).

Si el contacto no es estable, los datos recopilados durante las pruebas no serán confiables. Estará midiendo la resistencia del contacto defectuoso en lugar de la física del diodo.

Asegurando el Éxito de la Fabricación

Para asegurar que su fabricación de diodos produzca dispositivos funcionales y probables, considere lo siguiente según su rol específico:

- Si su enfoque principal es la ingeniería de procesos: Mantenga estrictamente el perfil de temperatura de 300 °C y la atmósfera de nitrógeno para prevenir la oxidación mientras impulsa la difusión.

- Si su enfoque principal es la caracterización de dispositivos: Verifique que el paso de recocido RTP se haya completado antes de confiar en cualquier dato de medición I-V.

Un contacto de aluminio debidamente recocido es el puente entre una estructura de semiconductor teórica y un dispositivo electrónico funcional.

Tabla Resumen:

| Parámetro | Especificación | Propósito |

|---|---|---|

| Temperatura | 300 °C | Proporciona energía para la difusión atómica |

| Duración | 10 Minutos | Asegura la formación completa del contacto |

| Atmósfera | Nitrógeno ($N_2$) | Previene la oxidación del aluminio |

| Objetivo | Contacto Óhmico | Permite el flujo de corriente lineal y la precisión |

Optimice su Proceso de Semiconductores con KINTEK

El procesamiento térmico de precisión es la diferencia entre una medición fallida y un dispositivo de alto rendimiento. En KINTEK, entendemos que cada grado y cada segundo cuentan. Respaldados por I+D y fabricación experta, ofrecemos sistemas de RTP, Vacío, CVD y Mufla de alto rendimiento diseñados para ofrecer el control ambiental preciso y la estabilidad de temperatura que su laboratorio exige.

Ya sea que esté refinando capas de contacto de aluminio o desarrollando estructuras de semiconductores de próxima generación, nuestros hornos de laboratorio personalizables garantizan que su investigación esté respaldada por resultados confiables y repetibles.

¿Listo para mejorar sus capacidades de fabricación? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- G. Naga Raju, P.R. Sekhar Reddy. Microstructural and Current-voltage Characteristics in Mo/HfO2/n‑Si Based Metal-Insulator-Semiconductor (MIS) Diode using Different Methods for Optoelectronic Device Applications. DOI: 10.36948/ijfmr.2024.v06i02.16012

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué papel juega el paso de ebullición a alta temperatura en la conversión de la sílice de la cáscara de arroz? Aumente sus rendimientos de extracción

- ¿Cuál es la capacidad máxima de temperatura del horno? Encuentre su solución perfecta de alta temperatura

- ¿Cómo facilitan las mallas computacionales estructuradas la simulación de límites geométricos complejos? Diseño Maestro de Hornos

- ¿Cuáles son las ventajas de usar un reactor de flujo de lecho fijo? Herramientas de precisión para la actividad catalítica de descomposición de amoníaco

- ¿Qué factores influyen en el tiempo y la temperatura del proceso de recocido? Optimice su tratamiento térmico para obtener mejores resultados

- ¿Por qué es esencial un tanque de digestión de alta presión para la síntesis hidrotermal de ZnO/rGO? Lograr un acoplamiento interfacial superior

- ¿Por qué la precisión del control de temperatura es fundamental para la pseudocementación del acero para engranajes? Garantizar resultados microestructurales válidos

- ¿Qué papel juega un horno de alta temperatura en APTO para la transformación de vanadio a VO2? Explicación de la transformación de fase de precisión