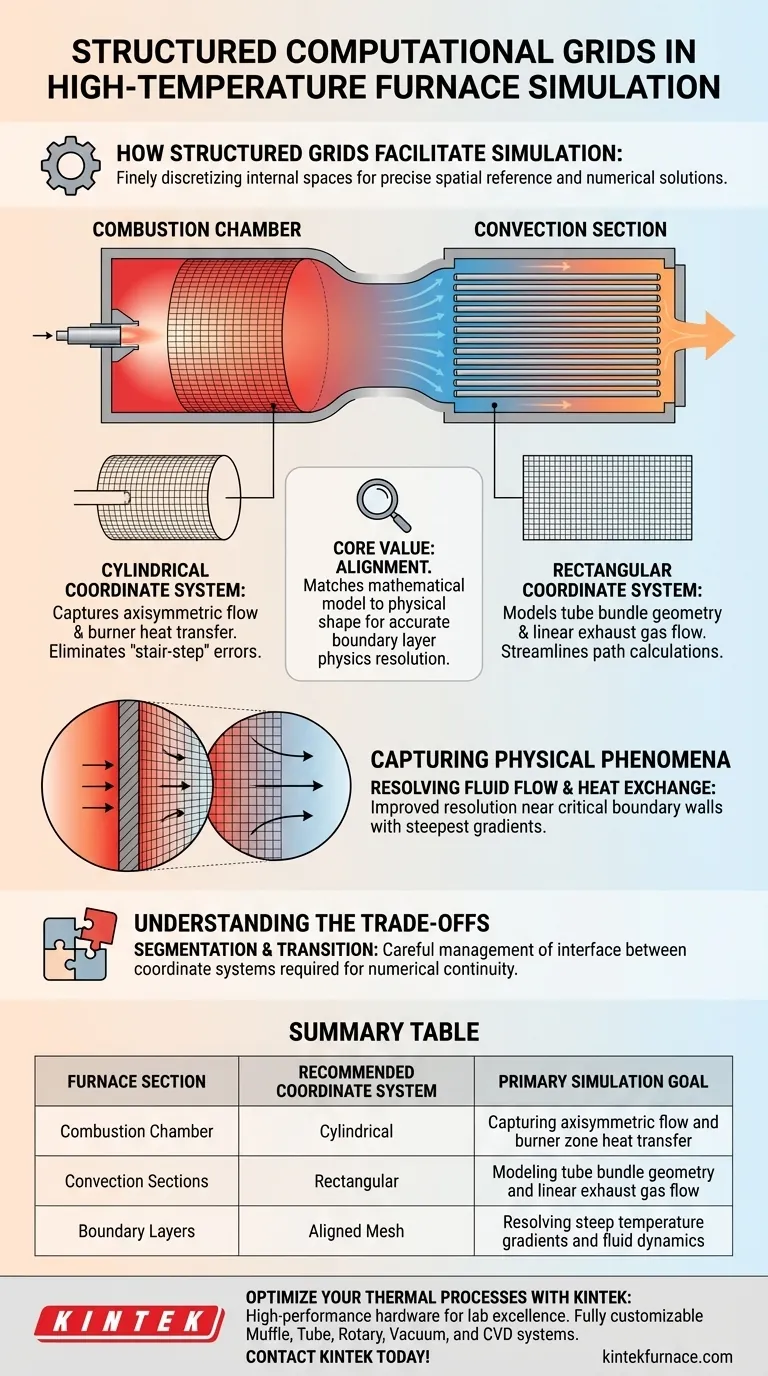

Las mallas computacionales estructuradas facilitan la simulación al discretizar finamente los espacios internos de los hornos de alta temperatura para crear una referencia espacial precisa para las soluciones numéricas. Al aplicar sistemas de coordenadas específicos —cilíndricos para secciones axiales y rectangulares para haces de tubos de convección— estas mallas alinean la malla computacional con la geometría física. Esta alineación permite capturar con precisión los detalles complejos del flujo de fluidos y las condiciones de intercambio de calor, especialmente cerca de las paredes interiores.

El valor fundamental de las mallas estructuradas es su capacidad para hacer coincidir el modelo matemático con la forma física del horno, asegurando que la física crítica de la capa límite se resuelva con precisión en lugar de aproximarse.

El Papel de la Discretización en la Simulación de Hornos

Establecimiento de una Referencia Espacial

Para simular un horno de alta temperatura, el volumen continuo del espacio interno debe dividirse en unidades pequeñas y distintas. Este proceso, conocido como discretización fina, crea un mapa estructurado del interior del horno.

Definición de Límites para Soluciones Numéricas

Las mallas estructuradas proporcionan el marco fundamental para los cálculos numéricos. Definen exactamente dónde se encuentran los límites del horno, lo que permite al software resolver las ecuaciones de física en puntos específicos en relación con las paredes.

Adaptación de los Sistemas de Coordenadas a la Geometría

Manejo de Secciones Axiales

Los hornos de alta temperatura a menudo contienen cámaras de combustión que son cilíndricas o de simetría rotacional. Las mallas estructuradas facilitan la aplicación de un sistema de coordenadas cilíndricas a estas secciones específicas. Esto asegura que las líneas de la malla sigan la curvatura natural de la cámara, evitando los errores de aproximación de "escalones" comunes en mallas no alineadas.

Abordaje de Haces de Tubos de Convección

En contraste con la cámara de combustión, las secciones de convección suelen contener haces de tubos dispuestos en bloques. Aquí, la estrategia de malla estructurada cambia a un sistema de coordenadas rectangulares. Esta alineación coincide con la disposición lineal de los tubos, simplificando el cálculo de las trayectorias de flujo entre ellos.

Captura de Fenómenos Físicos

Resolución de Detalles del Flujo de Fluidos

La principal ventaja de alinear la malla con la geometría es la mejora en la resolución de la dinámica de fluidos. Al seguir los contornos del horno, la malla permite una simulación más realista de cómo se mueven los gases a través de las zonas de combustión y convección.

Optimización de la Precisión del Intercambio de Calor

La simulación térmica precisa depende en gran medida de la resolución de lo que sucede en las paredes límite. Las mallas estructuradas permiten un modelado preciso de las condiciones de intercambio de calor cerca de las paredes interiores, donde los gradientes de temperatura suelen ser más pronunciados y críticos.

Comprensión de las Compensaciones

La Necesidad de Segmentación

El enfoque descrito se basa en una estrategia segmentada en lugar de una malla "única para todos". No se puede aplicar un solo sistema de coordenadas a todo el horno.

Desafíos de Transición de Malla

Debido a que se aplican coordenadas cilíndricas a una sección y coordenadas rectangulares a otra, la simulación requiere una gestión cuidadosa de la interfaz entre estas zonas. La transición entre la malla de la cámara de combustión y la malla de la sección de convección debe manejarse con precisión para mantener la continuidad numérica.

Tomar la Decisión Correcta para Su Simulación

Para maximizar la precisión de su modelo de horno de alta temperatura, debe hacer coincidir su estrategia de malla con el componente específico que está analizando.

- Si su enfoque principal es la cámara de combustión: Priorice un sistema de coordenadas cilíndricas para capturar con precisión el flujo axial y la transferencia de calor inherentes a la zona del quemador.

- Si su enfoque principal es la sección de convección: Utilice un sistema de coordenadas rectangulares para representar mejor la geometría de los haces de tubos y el flujo lineal de los gases de escape.

Al adaptar el sistema de coordenadas a la sección específica del horno, se asegura de que los datos de su simulación reflejen la realidad física de las condiciones límite.

Tabla Resumen:

| Sección del Horno | Sistema de Coordenadas Recomendado | Objetivo Principal de Simulación |

|---|---|---|

| Cámara de Combustión | Cilíndrico | Captura del flujo axial y transferencia de calor en la zona del quemador |

| Secciones de Convección | Rectangular | Modelado de la geometría de haces de tubos y flujo lineal de gases de escape |

| Capas Límite | Malla Alineada | Resolución de gradientes de temperatura pronunciados y dinámica de fluidos |

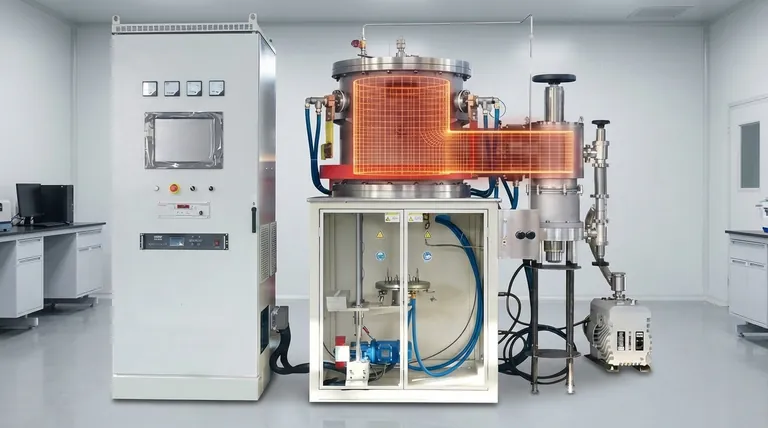

Optimice Sus Procesos Térmicos con KINTEK

La simulación precisa es solo el primer paso hacia la excelencia en el laboratorio. KINTEK proporciona el hardware de alto rendimiento necesario para dar vida a sus modelos digitales. Respaldados por I+D y fabricación expertos, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, junto con otros hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus requisitos únicos de investigación e industriales.

Ya sea que esté refinando la dinámica de fluidos en una cámara de combustión u optimizando el intercambio de calor en tubos de convección, nuestro equipo de ingeniería está listo para proporcionarle el equipo de precisión que merece. ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- O. I. Varfolomeeva, D. A. Khvorenkov. Development of a universal model for numerical analysis of firebox processes in heat-generating plants. DOI: 10.30724/1998-9903-2025-27-6-171-186

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de mufla para laboratorio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué se requiere un horno de curado con control preciso de temperatura para el PIP? Garantizar la integridad en el reticulado de materiales

- ¿Cuál es la necesidad de la calcinación a alta temperatura? Desbloquee el rendimiento del catalizador con un tratamiento térmico de precisión

- ¿Cuál es la función de una mezcla de gases de CO al 1% y Argón al 99%? Proteger los experimentos de equilibrio de fases de la oxidación

- ¿Cuál es el propósito principal de operar un horno de laboratorio a 383 K durante 24 horas? Secado de Precisión para Preparación de Carbono

- ¿Cuáles son las ventajas de utilizar el método lámina-fibra-lámina para placas SiC/TB8? Producción eficiente de compuestos SiC/TB8

- ¿Cuáles son las ventajas de usar TGA-MS sobre TGA independiente para carbón activado? Desbloquee profundas ideas químicas

- ¿Cuál es el papel de una autoclave de acero inoxidable de alta temperatura en la síntesis de ferrita de cobre (CuFe2O4)?

- ¿Cuál es el papel de la tecnología de sellado de alto vacío? Síntesis de precisión de sulfuro de cobre de alto rendimiento