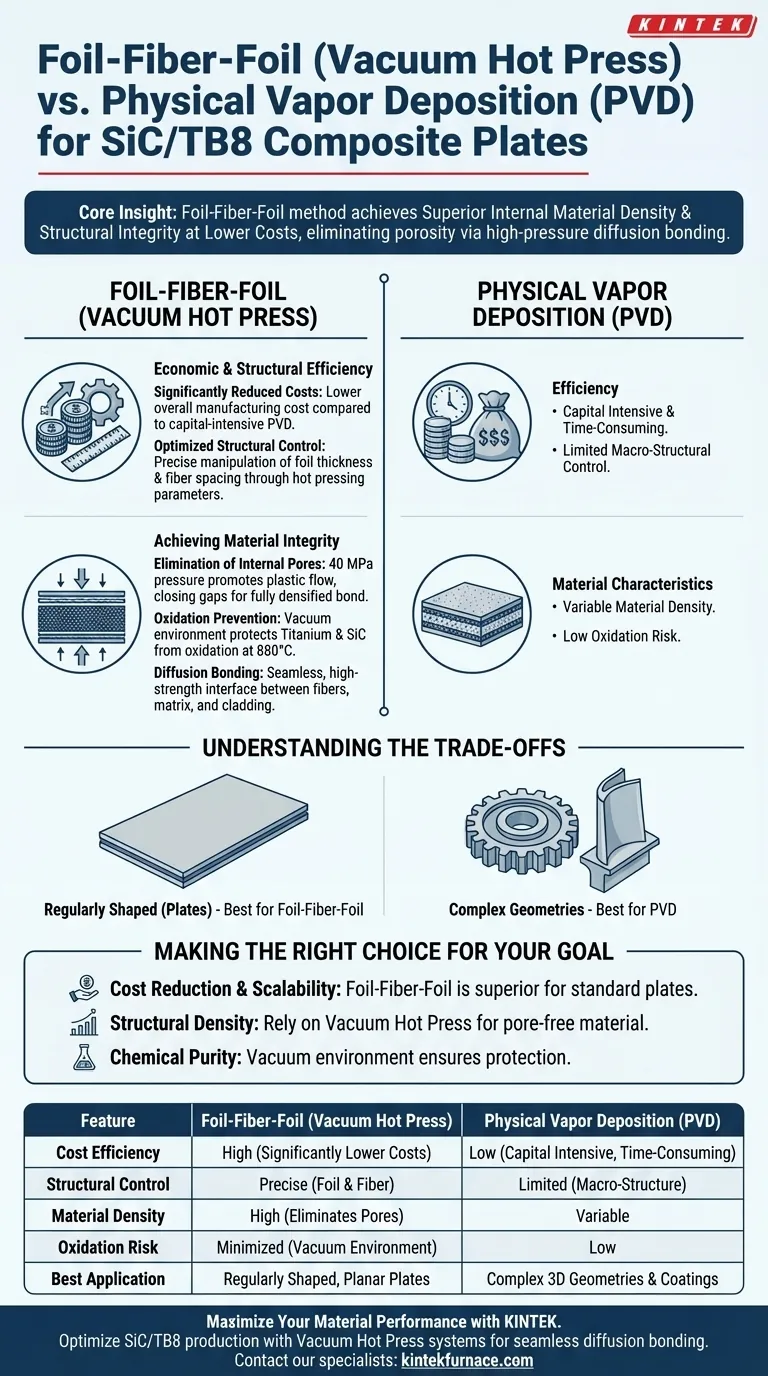

El método lámina-fibra-lámina combinado con una prensa en caliente al vacío ofrece una ventaja distintiva en eficiencia económica y control estructural sobre la Deposición Física de Vapor (PVD). Este enfoque reduce significativamente los costos de producción al tiempo que permite una regulación precisa de la macroestructura del compuesto, incluido el grosor de la lámina y el espaciado de las fibras, lo que lo hace ideal para placas SiC/TB8 de forma regular.

Idea Central: La técnica lámina-fibra-lámina no es solo una medida de ahorro de costos; es un método para lograr una densidad de material interna superior. Al utilizar la unión por difusión a alta presión, elimina la porosidad y asegura la integridad estructural de la matriz sin el alto costo asociado con los procesos de deposición de vapor.

Eficiencia Económica y Estructural

Costos Significativamente Reducidos

La ventaja más inmediata del método lámina-fibra-lámina es su eficiencia económica. En comparación con el proceso de Deposición Física de Vapor (PVD), que requiere una gran inversión de capital y consume mucho tiempo, el uso de una prensa en caliente al vacío reduce drásticamente el costo total de fabricación de las placas compuestas.

Control Estructural Optimizado

Este método otorga a los fabricantes un control excepcional sobre la arquitectura interna del compuesto. Al ajustar los parámetros de prensado en caliente, puede manipular convenientemente el grosor de la lámina y el espaciado de las fibras.

Organización Macroestructural

Más allá de las capas individuales, el proceso facilita una mejor organización de la estructura general del material. Esto asegura que las placas SiC/TB8 resultantes cumplan con requisitos mecánicos específicos a través de la disposición precisa de los componentes de fibra y matriz.

Logrando la Integridad del Material

Eliminación de Poros Internos

La prensa en caliente al vacío aplica una presión sustancial (por ejemplo, 40 MPa) al laminado. Esta presión promueve el flujo plástico en el metal de la matriz, cerrando eficazmente los huecos y eliminando los poros internos para crear una unión completamente densificada.

Prevención de la Oxidación

El entorno de alta temperatura (880 °C) requerido para la unión crea un riesgo de degradación del material. Sin embargo, el entorno de vacío de la prensa en caliente previene eficazmente la oxidación tanto de la matriz de aleación de titanio como de las fibras de carburo de silicio durante el procesamiento.

Unión por Difusión

La combinación de calor y presión facilita la unión por difusión. Esto da como resultado una interfaz continua y de alta resistencia entre las fibras, la matriz y los materiales de revestimiento, lo cual es fundamental para el rendimiento de carga del compuesto.

Comprendiendo las Compensaciones

Limitaciones Geométricas

Si bien es muy eficaz para placas, este método se señala específicamente como adecuado para compuestos de forma regular.

La dependencia de la aplicación de presión uniforme a través de una prensa lo hace menos adaptable para geometrías 3D complejas, no planas o altamente intrincadas en comparación con los métodos de deposición que pueden recubrir superficies irregulares.

Tomando la Decisión Correcta para su Objetivo

- Si su enfoque principal es la reducción de costos y la escalabilidad: El método lámina-fibra-lámina es superior a la PVD, ofreciendo costos operativos significativamente más bajos para la producción de placas estándar.

- Si su enfoque principal es la densidad estructural: Confíe en la prensa en caliente al vacío para inducir flujo plástico y unión por difusión, asegurando un material densificado y libre de poros.

- Si su enfoque principal es la pureza química: El entorno de vacío es esencial para proteger la matriz de titanio y las fibras de SiC de la oxidación a altas temperaturas de procesamiento.

Al priorizar el método lámina-fibra-lámina para aplicaciones planas, se logra un equilibrio de alta calidad de material y viabilidad económica que la PVD no puede igualar para este caso de uso específico.

Tabla Resumen:

| Característica | Lámina-Fibra-Lámina (Prensa en Caliente al Vacío) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Eficiencia de Costos | Alta (Costos de producción significativamente más bajos) | Baja (Requiere gran inversión de capital y consume tiempo) |

| Control Estructural | Control preciso del grosor de la lámina y el espaciado de las fibras | Control limitado sobre la macroestructura |

| Densidad del Material | Alta (Elimina poros mediante presión de 40 MPa) | Variable |

| Riesgo de Oxidación | Minimizado (Entorno de vacío controlado) | Bajo |

| Mejor Aplicación | Placas compuestas planas de forma regular | Geometrías 3D complejas y recubrimientos |

Maximice el Rendimiento de su Material con KINTEK

¿Listo para optimizar la producción de su compuesto SiC/TB8? KINTEK ofrece sistemas líderes en la industria de Prensas en Caliente al Vacío y soluciones de hornos de alta temperatura diseñados para eliminar la porosidad y garantizar una unión por difusión sin fisuras. Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables de Vacío, Mufla, Tubo y CVD adaptados a sus necesidades únicas de laboratorio o industriales.

Reduzca sus costos de producción y logre una densidad de material superior hoy mismo. ¡Póngase en contacto con nuestros especialistas ahora para encontrar el sistema perfecto para su aplicación!

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuál es la necesidad del paso de pirólisis posterior en la preparación de ZnS-CFC? Desbloqueando la carbonización de alto rendimiento

- ¿Cómo facilita un horno de temperatura controlada de precisión el tratamiento de envejecimiento a largo plazo de Invar 36?

- ¿Por qué un horno de sinterización a alta temperatura es fundamental para las cerámicas BCZT? Logrando alta densificación y rendimiento

- ¿Por qué se aplica aislamiento térmico a los componentes cilíndricos en las pruebas de estrés térmico? Mejora la precisión del cálculo

- ¿Por qué es necesaria una caja de guantes para la pre-litiación de papel de aluminio? Garantice la pureza en el desarrollo de ánodos

- ¿Cuál es la función de inyectar agua en la modificación térmica de la madera? Desbloquee una estabilidad e hidrofobicidad superiores

- ¿Qué características de hardware se requieren para que un sistema de reactor admita un proceso redox de tres pasos en el bucle químico?

- ¿Por qué es fundamental la precisión del control de temperatura para la superaleación K439B? Tratamiento de solución a 1160 °C.