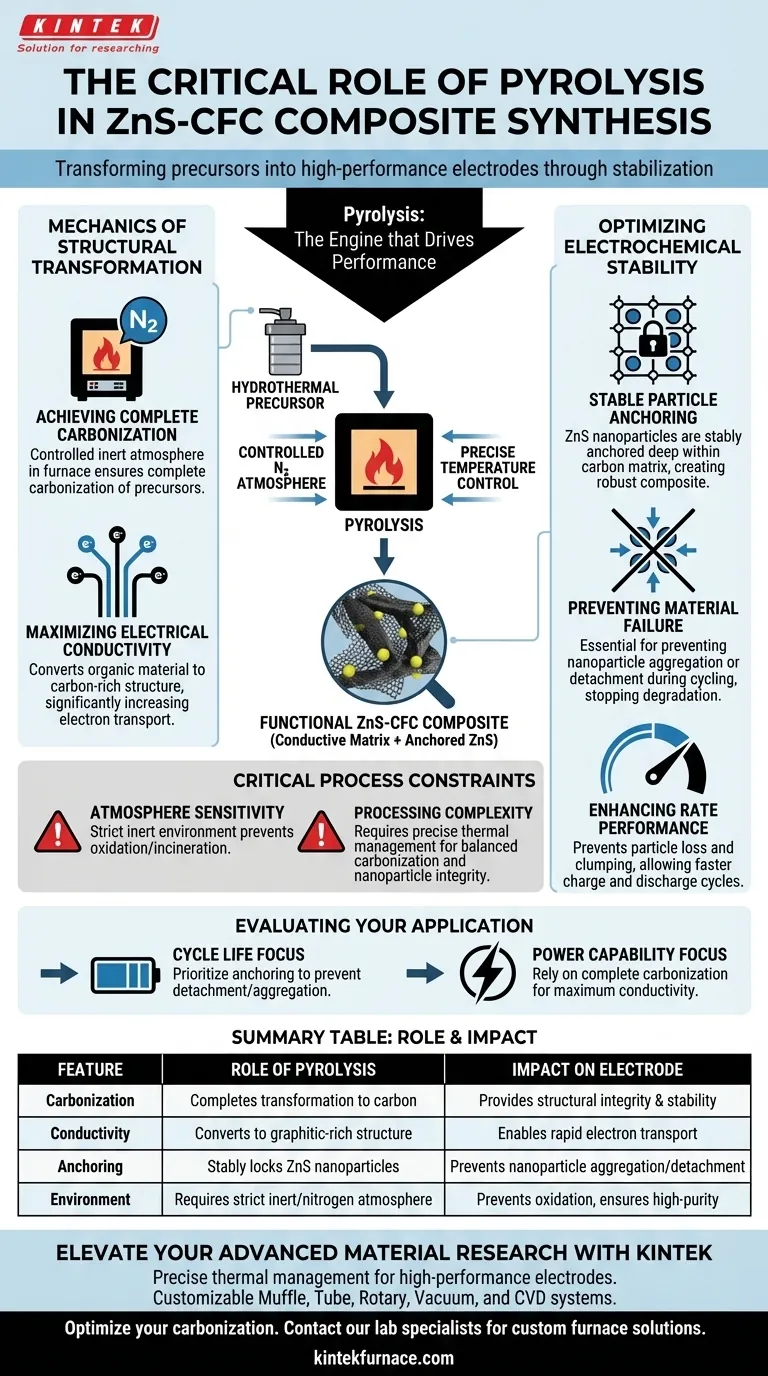

El paso de pirólisis posterior sirve como la fase crítica de estabilización en la preparación de compuestos de sulfuro de zinc-fibra de carbono derivados de plumas de pollo (ZnS-CFC). Si bien el pretratamiento hidrotermal inicia la reacción, la pirólisis transforma el precursor en un electrodo funcional al finalizar la carbonización y fijar las nanopartículas activas en una matriz conductora.

Mientras que el paso hidrotermal inicial da forma al material, la pirólisis es el motor que impulsa el rendimiento. Asegura una alta conductividad eléctrica y previene la degradación estructural, haciendo que el compuesto final sea viable para un uso electroquímico riguroso.

La Mecánica de la Transformación Estructural

Logrando una Carbonización Completa

El pretratamiento hidrotermal es solo una etapa preliminar. Para crear un compuesto viable, el material debe someterse a pirólisis en un horno con una atmósfera controlada de nitrógeno o inerte. Esta es la única forma de lograr una carbonización completa de los precursores.

Maximizando la Conductividad Eléctrica

Los precursores orgánicos suelen sufrir una mala conducción de electrones. El intenso calor de la pirólisis convierte estos materiales en una estructura rica en carbono, lo que aumenta significativamente la conductividad eléctrica del compuesto. Una alta conductividad es un requisito no negociable para un rendimiento eficiente del electrodo.

Optimizando la Estabilidad Electroquímica

Anclaje Estable de Partículas

La conductividad por sí sola no es suficiente; los materiales activos deben permanecer en su lugar. La pirólisis asegura que las nanopartículas de sulfuro de zinc (ZnS) estén firmemente ancladas en lo profundo de la matriz de carbono. Esta integración física crea un compuesto robusto en lugar de una mezcla suelta de partes.

Previniendo Fallos del Material

Sin el efecto estabilizador de la pirólisis, las nanopartículas actúan de manera impredecible bajo estrés. El proceso de anclaje es esencial para evitar que las nanopartículas se aglomeren o se desprendan durante el ciclo electroquímico. Esto previene la rápida degradación del área de superficie activa del electrodo.

Mejorando el Rendimiento de Velocidad

La estabilidad proporcionada por la pirólisis impacta directamente la eficiencia del electrodo. Al prevenir la pérdida y aglomeración de partículas, el proceso mejora el rendimiento de velocidad del electrodo, permitiéndole manejar ciclos de carga y descarga más rápidos de manera efectiva.

Restricciones Críticas del Proceso

Sensibilidad a la Atmósfera

El éxito de este paso depende del mantenimiento de un entorno inerte estricto. Cualquier fallo en el control de la atmósfera de nitrógeno puede provocar oxidación, lo que incineraría la matriz de carbono en lugar de graficarla.

Complejidad del Procesamiento

A diferencia del secado simple, la pirólisis agrega una capa de complejidad en cuanto a la gestión térmica. Requiere un control preciso de la temperatura para equilibrar la carbonización de las fibras sin comprometer la integridad de las nanopartículas de sulfuro de zinc.

Evaluando el Proceso para su Aplicación

Al optimizar la preparación de compuestos de ZnS-CFC, considere cómo la pirólisis se alinea con sus métricas de rendimiento específicas.

- Si su enfoque principal es la vida útil del ciclo: Priorice el efecto de anclaje de la pirólisis para prevenir el desprendimiento y la aglomeración de nanopartículas con el tiempo.

- Si su enfoque principal es la capacidad de potencia: Confíe en el aspecto de carbonización completa para maximizar la conductividad eléctrica y el rendimiento de velocidad.

Al tratar la pirólisis como un requisito fundamental en lugar de un acabado opcional, se asegura la creación de un material de electrodo duradero y altamente conductor.

Tabla Resumen:

| Característica | Papel de la Pirólisis en Compuestos de ZnS-CFC | Impacto en el Rendimiento del Electrodo |

|---|---|---|

| Carbonización | Completa la transformación de precursores orgánicos en carbono | Proporciona integridad estructural y estabilidad química |

| Conductividad | Convierte precursores en una estructura rica en grafito | Permite un transporte rápido de electrones para una carga más rápida |

| Anclaje | Fija firmemente las nanopartículas de ZnS en la matriz de carbono | Previene la aglomeración y el desprendimiento de nanopartículas |

| Entorno | Requiere una atmósfera inerte/de nitrógeno estricta en el horno | Previene la oxidación y asegura una salida de carbono de alta pureza |

Eleve su Investigación de Materiales Avanzados con KINTEK

La gestión térmica precisa es la diferencia entre un precursor fallido y un electrodo de alto rendimiento. KINTEK proporciona el equipo especializado necesario para dominar la fase de pirólisis. Respaldados por I+D y fabricación expertos, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para mantener las atmósferas inertes estrictas y la precisión de temperatura requeridas para la síntesis de compuestos de carbono avanzados.

¿Listo para optimizar su proceso de carbonización? Póngase en contacto con nuestros especialistas de laboratorio hoy mismo para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Perseverance Dzikunu, Pedro Vilaça. Waste-to-carbon-based supercapacitors for renewable energy storage: progress and future perspectives. DOI: 10.1007/s40243-024-00285-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Por qué es necesaria la temple rápida en agua para las aleaciones de Ce2(Fe, Co)17? Desbloquea el máximo rendimiento magnetocalórico

- ¿Cuál es el propósito de utilizar un sistema de bomba de alto vacío para películas delgadas de NiTi? Garantizar la estequiometría y el rendimiento puros

- ¿Cuáles son los métodos de transferencia de calor en los hornos? Domine el control del calor para obtener mejores resultados

- ¿Cuál es el propósito de usar un horno industrial para el pretratamiento de la fibra de lino? Asegurar la integridad superior del compuesto

- ¿Cuáles son las tres etapas por las que pasan las piezas en un horno de cinta transportadora? Sinterización maestra para piezas más resistentes

- ¿Cuáles son las zonas funcionales principales de un horno de cinta transportadora? Optimice su proceso de soldadura fuerte de cobre

- ¿Por qué se requiere un dispositivo de suministro de gas auxiliar para la pirólisis de lodos de petróleo? Asegurar un equilibrio térmico estable

- ¿Por qué es necesario un horno de vacío para almacenar materiales de silicato y sulfuro? Garantizar la pureza para experimentos de alta presión