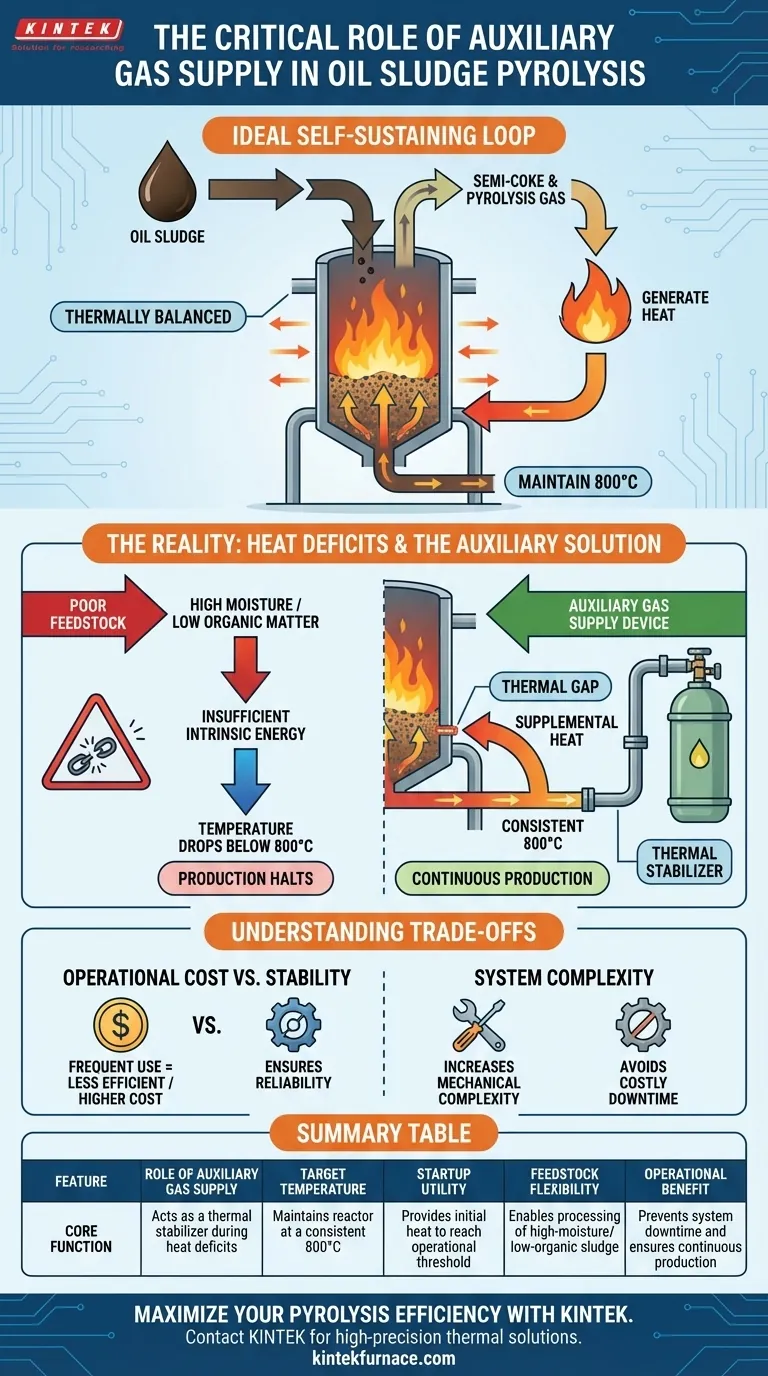

Un dispositivo de suministro de gas auxiliar actúa como un estabilizador térmico crítico. Se requiere para inyectar calor suplementario en el sistema cuando el contenido de energía intrínseca del lodo de petróleo es insuficiente para mantener la temperatura necesaria del lecho fluidizado de 800 °C. Esto asegura que el proceso de pirólisis permanezca continuo y térmicamente equilibrado, particularmente durante el arranque o cuando se procesan lodos de baja calidad.

El alto contenido de humedad o la baja materia orgánica en los lodos de petróleo pueden alterar el ciclo de energía autosostenible del sistema. El suministro de gas auxiliar cierra esta brecha térmica, evitando caídas de temperatura que de otro modo detendrían la producción.

El Desafío de la Pirólisis Autosostenible

El Ciclo de Energía Ideal

En un escenario óptimo, el proceso de pirólisis es en gran medida autosostenible. El semicoke y el gas de pirólisis generados a partir del lodo poseen poder calorífico.

Idealmente, estos subproductos se queman para generar el calor necesario para continuar el proceso.

El Impacto de la Calidad de la Materia Prima

Sin embargo, el ciclo de energía depende completamente de la calidad de la materia prima. Los lodos de petróleo varían significativamente en su composición.

Los lodos con contenido de humedad extremadamente alto o materia orgánica limitada tienen un bajo valor calorífico. Cuando se procesa este tipo de lodo, físicamente no puede liberar suficiente calor durante la combustión para alimentar el sistema por sí solo.

Manteniendo el Equilibrio Térmico

El Umbral de 800 °C

El reactor de lecho fluidizado opera de manera efectiva a un objetivo térmico específico. Para garantizar una descomposición y fluidización adecuadas, el sistema debe mantener una temperatura de 800 °C.

Si la temperatura cae por debajo de este umbral debido a la mala calidad del combustible, la reacción de pirólisis se vuelve ineficiente o se detiene por completo.

Asegurando la Producción Continua

El dispositivo de suministro de gas auxiliar previene estas caídas térmicas. Al introducir combustible externo, compensa el déficit de calor causado por lodos húmedos o con alto contenido inorgánico.

Esto asegura que el sistema mantenga el equilibrio térmico, permitiendo una producción continua independientemente de las fluctuaciones en la calidad de la materia prima.

Comprendiendo las Compensaciones

Costo Operativo vs. Estabilidad

Si bien el dispositivo auxiliar garantiza la confiabilidad, su uso frecuente indica un proceso menos eficiente. Depender en gran medida del gas externo aumenta el costo operativo de la planta.

Complejidad del Sistema

Agregar un suministro auxiliar aumenta la complejidad mecánica del sistema. Sin embargo, esta es una compensación necesaria para evitar el tiempo de inactividad, mucho más costoso, asociado con un reactor detenido.

Tomando la Decisión Correcta para su Operación

Si su enfoque principal es la estabilidad del proceso: Asegúrese de que su suministro de gas auxiliar esté completamente operativo y automatizado para activarse inmediatamente cuando las temperaturas del reactor caigan por debajo de los 800 °C.

Si su enfoque principal es la eficiencia operativa: Analice su materia prima antes de procesarla; reducir el contenido de humedad o mezclar lodos con bajo contenido orgánico con materiales de mayor energía minimizará su dependencia del dispositivo de suministro de gas auxiliar.

El suministro de gas auxiliar es su póliza de seguro contra materia prima inconsistente, garantizando que la producción continúe incluso cuando el lodo en sí no pueda mantener el fuego.

Tabla Resumen:

| Característica | Función del Suministro de Gas Auxiliar |

|---|---|

| Función Principal | Actúa como estabilizador térmico durante déficits de calor |

| Temperatura Objetivo | Mantiene el reactor a un constante 800 °C |

| Utilidad de Arranque | Proporciona calor inicial para alcanzar el umbral operativo |

| Flexibilidad de Materia Prima | Permite el procesamiento de lodos con alto contenido de humedad/bajo contenido orgánico |

| Beneficio Operativo | Evita el tiempo de inactividad del sistema y asegura la producción continua |

Maximice la Eficiencia de su Pirólisis con KINTEK

No permita que la calidad inconsistente de la materia prima o las caídas térmicas detengan su producción. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Desde robustos hornos de mufla y tubulares hasta avanzados sistemas de vacío y CVD, nuestro equipo de laboratorio de alta temperatura es totalmente personalizable para satisfacer sus necesidades de procesamiento únicas.

Asegure que su laboratorio o planta opere con la máxima confiabilidad. Contacte a KINTEK hoy para descubrir cómo nuestros sistemas térmicos de alta precisión pueden estabilizar sus operaciones y mejorar sus resultados de investigación.

Guía Visual

Referencias

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué se requiere una alta estabilidad en el control de temperatura para la cinética del método KAS? Asegure resultados precisos de energía de activación

- ¿Cuál es la importancia de proporcionar documentación técnica para hornos de alta temperatura en varios idiomas?

- ¿Qué gas se utiliza en un horno de grafito? Una guía sobre el argón frente al nitrógeno para un análisis óptimo

- ¿Cómo se utiliza el equipo de Sinterización por Plasma de Chispa (SPS) en los f-TEG? Mejora de la estabilidad de la interfaz de Alfa-Mg3Bi2

- ¿Por qué el equipo de análisis térmico debe admitir múltiples velocidades de calentamiento? Clave para estudios cinéticos de 5AT y NaIO4

- ¿Cómo se caracteriza la estructura de poros del EN-LCNF? Análisis Avanzado BET y DFT de Nanohojas de Carbono

- ¿Qué condiciones de reacción proporcionan los equipos de agitación y calentamiento? Optimizar la síntesis sol-gel no acuosa

- ¿Cómo ayuda el control programado de la temperatura en la desgasificación de cermets Ti(C,N)-FeCr? Lograr la integridad estructural