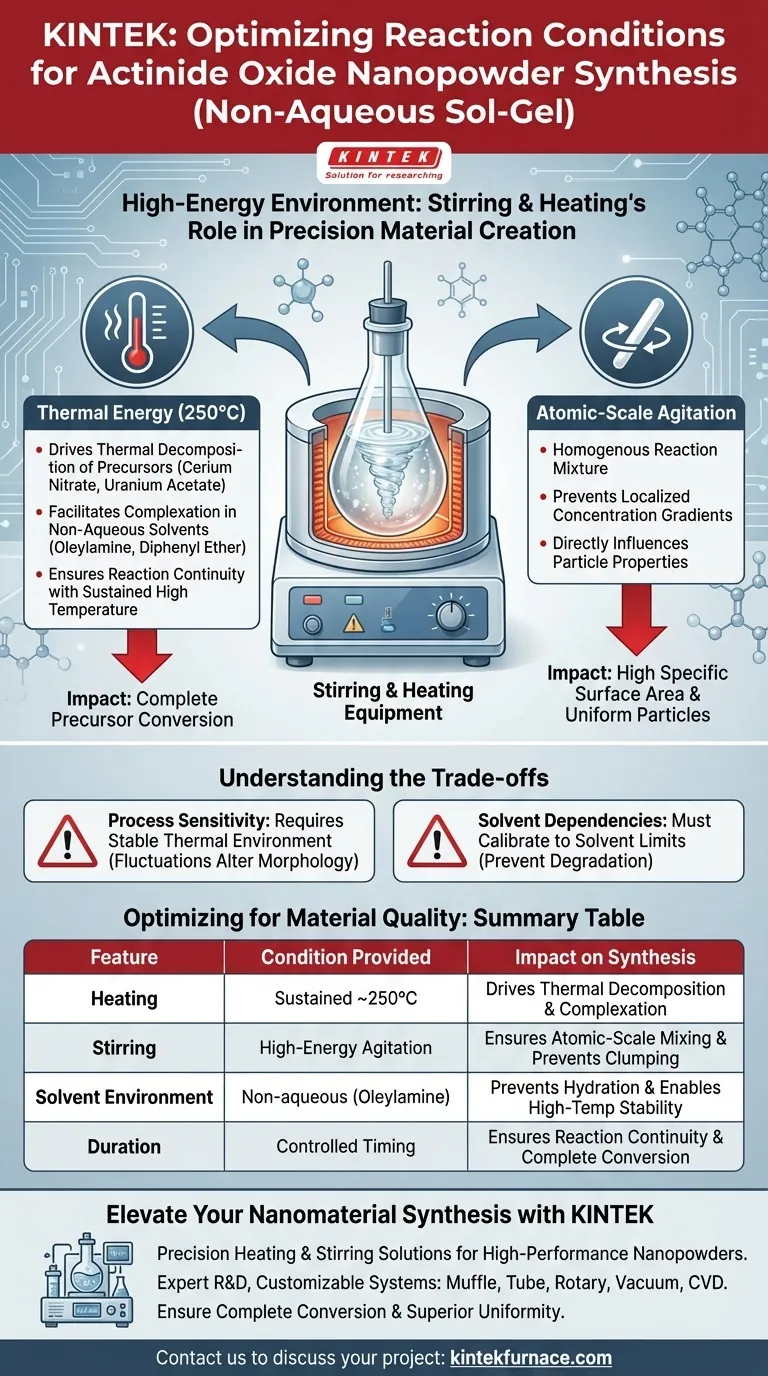

Los equipos de agitación y calentamiento establecen un entorno preciso y de alta energía esencial para la síntesis exitosa de nanopartículas de óxido de actínidos mediante el método sol-gel no acuoso. Específicamente, este equipo mantiene una temperatura constante, como 250 °C, para proporcionar la energía térmica requerida para la descomposición y complejación de las sales precursoras dentro de un medio solvente.

La función principal de esta configuración es facilitar la mezcla a escala atómica y la descomposición térmica. Al controlar estrictamente la temperatura y la duración de la agitación, el proceso transforma precursores como el nitrato de cerio o el acetato de uranio en nanopartículas con una alta área superficial específica.

El Papel de la Energía Térmica

Impulsando la Descomposición Térmica

La condición principal proporcionada por el elemento calefactor es una alta temperatura sostenida, típicamente alrededor de 250 °C. Esta energía térmica es el catalizador que fuerza a las sales precursoras, como el nitrato de cerio o el acetato de uranio, a descomponerse químicamente.

Facilitando la Complejación

Más allá de la simple descomposición, el calor permite la complejación, un proceso en el que los componentes químicos se reensamblan en nuevas estructuras. Esta reacción ocurre dentro de solventes no acuosos específicos, notablemente oleilamina y difenil éter.

Asegurando la Continuidad de la Reacción

El equipo no se limita a alcanzar una temperatura máxima; mantiene este entorno durante un tiempo específico. Esta entrada sostenida de energía asegura que la reacción proceda hasta su finalización en lugar de detenerse parcialmente durante la síntesis.

Logrando Precisión Atómica

Mezcla a Escala Atómica

El equipo de agitación es responsable de crear una mezcla de reacción homogénea. Esta agitación asegura que los componentes se mezclen a escala atómica, previniendo gradientes de concentración localizados que podrían conducir a un crecimiento desigual de las partículas.

Determinando las Propiedades de las Partículas

La combinación de calentamiento preciso y agitación continua influye directamente en las propiedades físicas del producto final. Estas condiciones inducen la formación de nanopartículas que poseen un área superficial específica alta, una cualidad crítica para los polvos de óxido de actínidos.

Comprendiendo las Compensaciones

Sensibilidad del Proceso

Si bien este método produce nanopartículas de alta calidad, depende en gran medida de la estabilidad del entorno térmico. Cualquier fluctuación de temperatura fuera del objetivo (por ejemplo, 250 °C) puede alterar la velocidad de descomposición y modificar la morfología final de las partículas.

Dependencias del Solvente

El éxito de estas condiciones de reacción está intrínsecamente ligado a la elección del solvente. El equipo de calentamiento debe calibrarse para funcionar dentro de los límites térmicos de solventes como la oleilamina y el difenil éter para evitar la degradación del solvente y, al mismo tiempo, lograr la energía de activación necesaria para los precursores.

Optimizando la Síntesis para la Calidad del Material

Para asegurar los mejores resultados en su síntesis sol-gel, alinee la configuración de su equipo con sus objetivos de material específicos:

- Si su enfoque principal es la Uniformidad de las Partículas: Priorice la consistencia de su mecanismo de agitación para asegurar la mezcla a escala atómica en todo el solvente.

- Si su enfoque principal es la Conversión Completa del Precursor: Asegúrese de que su elemento calefactor pueda mantener exactamente 250 °C sin fluctuaciones durante toda la duración requerida.

Dominar estas condiciones de reacción es la clave para producir nanopartículas de óxido de actínidos con características consistentes y de alto rendimiento.

Tabla Resumen:

| Característica | Condición Proporcionada | Impacto en la Síntesis |

|---|---|---|

| Calentamiento | ~250 °C Sostenidos | Impulsa la descomposición térmica y la complejación de precursores |

| Agitación | Agitación de alta energía | Asegura la mezcla a escala atómica y previene la aglomeración de partículas |

| Entorno del Solvente | No acuoso (Oleilamina) | Previene la hidratación y permite la estabilidad a alta temperatura |

| Duración | Temporización controlada | Asegura la continuidad de la reacción y la conversión completa |

Mejore su Síntesis de Nanomateriales con KINTEK

La precisión es la piedra angular de la síntesis sol-gel no acuosa exitosa. KINTEK proporciona las soluciones avanzadas de calentamiento y agitación necesarias para mantener los estrictos entornos de 250 °C y la agitación a escala atómica requeridos para nanopartículas de óxido de actínidos de alto rendimiento.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos completamente personalizables para satisfacer sus requisitos de laboratorio únicos. Asegure la conversión completa del precursor y una uniformidad de partículas superior con equipos diseñados para la estabilidad a alta temperatura.

¿Listo para optimizar el procesamiento térmico de su laboratorio? ¡Contáctenos hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Lee Shelly, Shmuel Hayun. Unveiling the factors determining water adsorption on CeO <sub>2</sub> , ThO <sub>2</sub> , UO <sub>2</sub> and their solid solutions. DOI: 10.1007/s12598-025-03393-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo funciona un horno de laboratorio durante el curado de PDMS? Logre precisión en el encapsulado de dispositivos

- ¿Cuáles son los principales tipos de métodos de sinterización para polvos de metales, cerámicas y compuestos intermetálicos refractarios? Optimice su procesamiento de materiales

- ¿Cómo contribuye un horno de secado al vacío al control de humedad del biodiésel? Garantice la calidad y estabilidad del combustible

- ¿Por qué los quemadores de llama axial producen altos niveles de NOx? Gestión de la intensidad térmica en la combustión enriquecida con oxígeno

- ¿Qué condiciones necesarias proporciona un horno de secado al vacío para geopolímeros? Optimice su proceso de curado y moldeo

- ¿Por qué debe realizarse el llenado del medio de trabajo en una tubería de calor de sodio dentro de una caja de guantes protectora?

- ¿Por qué se requiere un reactor de alta presión con revestimiento de PTFE para V-NbOPO4@rGO? Garantizar la pureza en la síntesis ácida

- ¿Cuál es la función principal de un horno eléctrico de alta temperatura durante el tratamiento de solución? Lograr la homogeneidad de la aleación