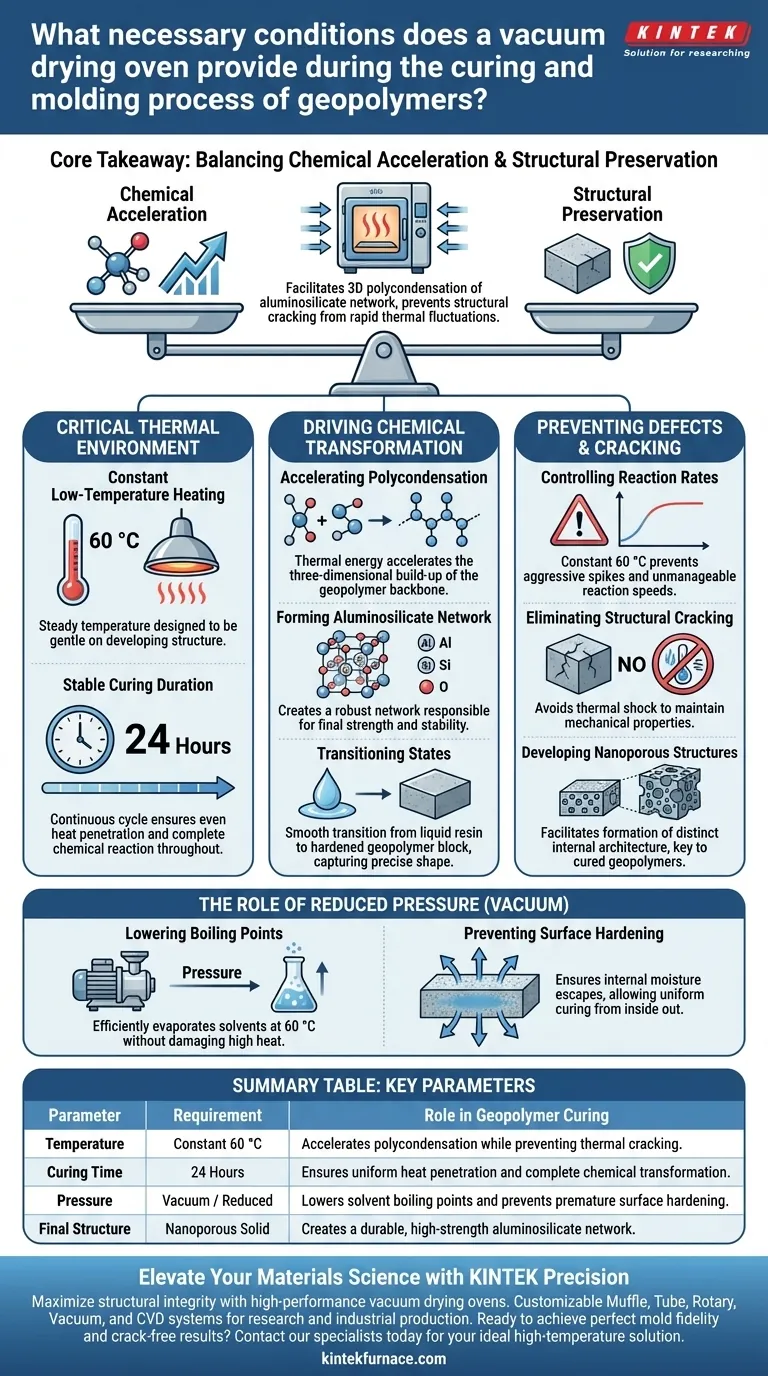

Un horno de secado al vacío proporciona un entorno altamente controlado caracterizado por un calentamiento constante a baja temperatura de 60 °C y una duración de curado estable de 24 horas. Esta combinación específica crea las condiciones ideales para que las resinas de geopolímero experimenten las transformaciones químicas necesarias sin sufrir defectos físicos. Al mantener una atmósfera térmica estable, el horno asegura que el material transite uniformemente de un estado líquido a un bloque sólido y endurecido.

Conclusión Clave El horno de secado al vacío equilibra la aceleración química con la preservación estructural. Facilita la policondensación tridimensional de la red de aluminosilicato mientras controla estrictamente la temperatura para prevenir el agrietamiento estructural a menudo causado por fluctuaciones térmicas rápidas.

Establecimiento del Entorno Térmico Crítico

Para lograr un molde exitoso, se deben mantener rigurosamente parámetros térmicos específicos.

Calentamiento Constante a Baja Temperatura

El horno mantiene una temperatura constante de 60 °C. Este se considera un enfoque de "baja temperatura" en comparación con otros procesos de cocción de cerámica, diseñado para ser suave con la estructura en desarrollo.

Duración de Curado Estable

El proceso requiere un ciclo continuo de 24 horas. Esta duración prolongada asegura que el calor penetre uniformemente en el material, permitiendo que la reacción química se complete en todo el volumen de la resina.

Impulsando la Transformación Química

El calor proporcionado por el horno no es solo para secar; es el catalizador del cambio estructural fundamental del material.

Aceleración de la Policondensación

La energía térmica acelera el proceso de policondensación tridimensional. Esta reacción construye la estructura del material geopolimérico.

Formación de la Red de Aluminosilicato

Bajo estas condiciones específicas, la resina forma una robusta red de aluminosilicato. Esta red es responsable de la resistencia y estabilidad final del material.

Transición de Estados

El proceso permite una transición suave de una resina líquida a un bloque de geopolímero endurecido. Este endurecimiento gradual es esencial para capturar la forma precisa del molde.

Prevención de Defectos y Agrietamientos

La razón principal para usar un horno de vacío especializado en lugar de métodos de calentamiento estándar es la preservación de la integridad estructural.

Control de Tasas de Reacción

Los aumentos rápidos de temperatura pueden hacer que la reacción química ocurra de manera demasiado agresiva. El entorno constante de 60 °C previene estos picos, asegurando que la reacción proceda a un ritmo manejable.

Eliminación de Agrietamientos Estructurales

Al evitar el choque térmico y el calentamiento rápido, el horno previene el agrietamiento estructural. Esto es crucial para mantener las propiedades mecánicas del bloque final.

Desarrollo de Estructuras Nanoporosas

El entorno controlado facilita la formación de una distinta estructura nanoporosa. Esta arquitectura interna es una característica clave de los geopolímeros curados correctamente.

El Papel de la Presión Reducida

Si bien la referencia principal enfatiza el control térmico, el aspecto de "vacío" del horno proporciona ventajas específicas con respecto a la presión.

Reducción de los Puntos de Ebullición

El entorno de vacío reduce la presión dentro de la cámara. Esto disminuye el punto de ebullición de los disolventes, permitiendo que se evaporen eficientemente a los 60 °C prescritos sin requerir un calor alto y dañino.

Prevención del Endurecimiento Superficial

En el secado atmosférico, la superficie a menudo se seca y endurece primero, atrapando la humedad en el interior. El entorno de vacío previene este endurecimiento superficial, asegurando que la humedad interna pueda escapar y que el geopolímero se cure uniformemente de adentro hacia afuera.

Comprensión de los Compromisos

Si bien el horno de secado al vacío es muy eficaz, requiere el cumplimiento de limitaciones específicas para evitar fallas.

El Riesgo de Prisa Térmica

Intentar acelerar el proceso excediendo los 60 °C es una falla común. Las temperaturas más altas a menudo inducen una expansión o tasas de reacción rápidas que el material no puede soportar, lo que lleva a fracturas inmediatas o estrés interno.

La Necesidad de Tiempo

El ciclo de 24 horas no se puede acortar significativamente. Apresurar la duración puede resultar en un curado incompleto, dejando el centro del bloque blando o químicamente inestable a pesar de una capa exterior dura.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de su fabricación de geopolímeros, aplique estas condiciones según sus requisitos específicos:

- Si su enfoque principal es la Integridad Estructural: Adhiérase estrictamente al límite de 60 °C, ya que prevenir aumentos rápidos de temperatura es el factor más importante para detener las grietas.

- Si su enfoque principal es la Estabilidad Química: Asegúrese de cumplir la duración completa de 24 horas para permitir que la red de aluminosilicato se policondense y estabilice completamente.

- Si su enfoque principal es la Fidelidad del Molde: Confíe en la presión de vacío para prevenir la formación de una piel superficial, asegurando que el material permanezca uniforme durante todo el proceso de curado.

Al controlar el calor y la presión simultáneamente, transforma una resina líquida volátil en un sólido duradero y nanoporoso.

Tabla Resumen:

| Parámetro | Requisito | Función en el Curado de Geopolímeros |

|---|---|---|

| Temperatura | Constante 60 °C | Acelera la policondensación mientras previene el agrietamiento térmico. |

| Tiempo de Curado | 24 Horas | Asegura una penetración uniforme del calor y una transformación química completa. |

| Presión | Vacío / Reducida | Reduce los puntos de ebullición de los disolventes y previene el endurecimiento superficial prematuro. |

| Estructura Final | Sólido Nanoporoso | Crea una red de aluminosilicato duradera y de alta resistencia. |

Mejore su Ciencia de Materiales con la Precisión KINTEK

Maximice la integridad estructural de sus geopolímeros con nuestros hornos de secado al vacío de alto rendimiento. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para satisfacer las rigurosas demandas de la investigación de laboratorio y la producción industrial.

¿Listo para lograr una fidelidad de molde perfecta y resultados sin grietas? Contacte a nuestros especialistas hoy mismo para encontrar la solución de alta temperatura ideal para sus necesidades únicas.

Guía Visual

Referencias

- Mukesh Kumar, Sudhanshu Sharma. Natural kaolin-derived ruthenium-supported nanoporous geopolymer: a sustainable catalyst for CO <sub>2</sub> methanation. DOI: 10.1039/d5cy00021a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo contribuye un portamuestras giratorio a la calidad de las películas delgadas de CuGaO2? Lograr uniformidad en la pulverización catódica

- ¿Qué papel juega un autoclave de alta presión en la síntesis del precursor (NiZnMg)MoN? Lograr precisión estructural

- ¿Por qué el paso de molienda de bolas es esencial para la síntesis de cerámica NN-10ST? Obtención de formación de fase de alta pureza

- ¿Por qué es fundamental la pureza de los precursores de óxido para el CuO dopado con ZnO? Garantizar un alto rendimiento fotocatalítico

- ¿Cuál es el beneficio de acceder a las guías técnicas de hornos? Optimice su investigación con datos precisos del equipo

- ¿Cómo facilita un horno de secado por chorro las propiedades superamfóbicas de los aerogeles SAMS? Control esencial del calor

- ¿Cuál es la importancia del control programado de la temperatura en la conversión de películas delgadas de TiO2? Domina la precisión estructural

- ¿Por qué es significativo un proceso de secado a 105 °C en un horno de secado eléctrico? Prevenir Fallos Estructurales en Refractarios