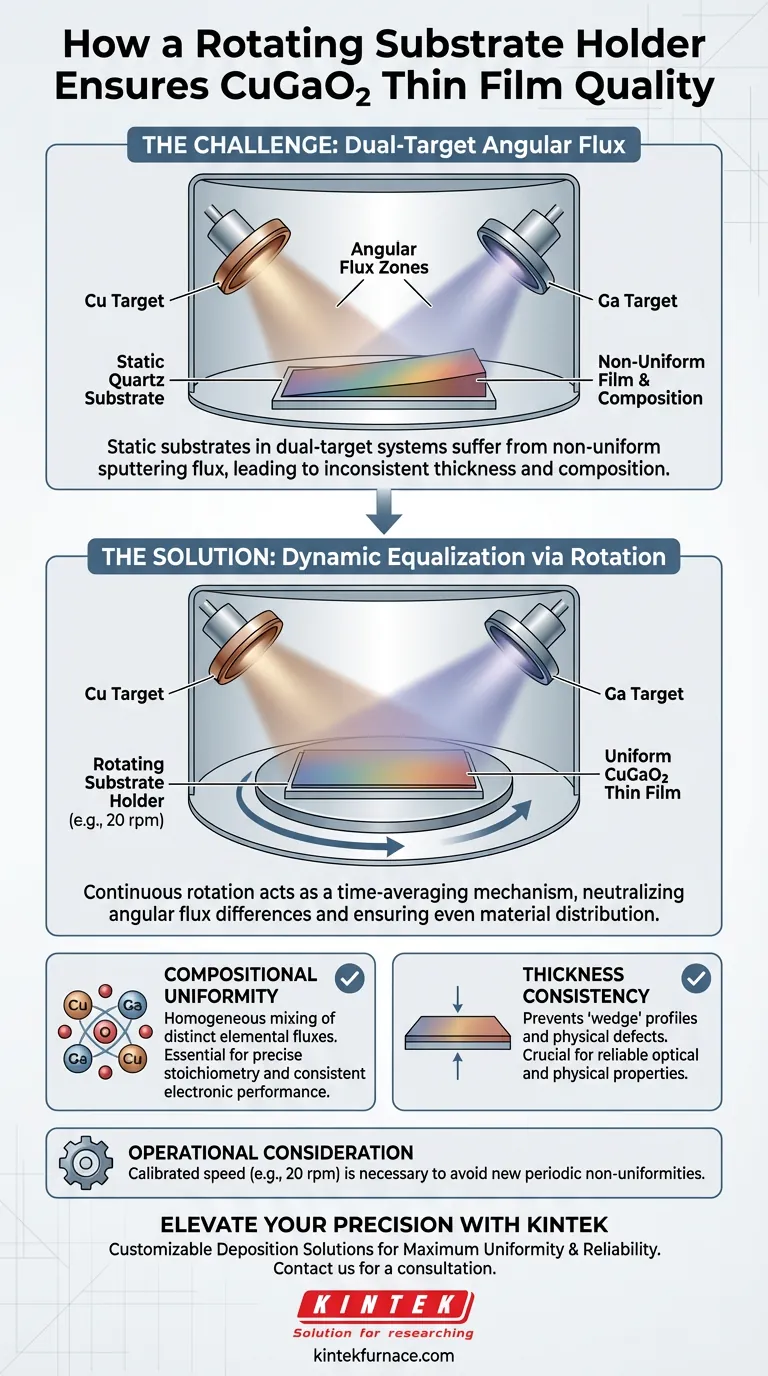

Un portamuestras giratorio actúa como un ecualizador dinámico durante el proceso de pulverización catódica de doble objetivo. Al hacer girar continuamente el sustrato de cuarzo, típicamente a velocidades como 20 rpm, compensa activamente la distribución desigual de material causada por el posicionamiento angular de dos objetivos separados. Esta acción mecánica es el principal impulsor para garantizar que las películas delgadas de CuGaO2 resultantes exhiban un espesor constante y una composición química uniforme en toda el área de la superficie.

En configuraciones de doble objetivo, el ángulo geométrico entre las fuentes crea zonas inherentes de flujo desigual. La rotación elimina estas variaciones localizadas, asegurando que la película de CuGaO2 posea propiedades físicas y químicas idénticas en cada punto del sustrato.

La mecánica de la uniformidad de deposición

Para comprender el valor de la rotación, primero se debe entender la geometría del entorno de deposición.

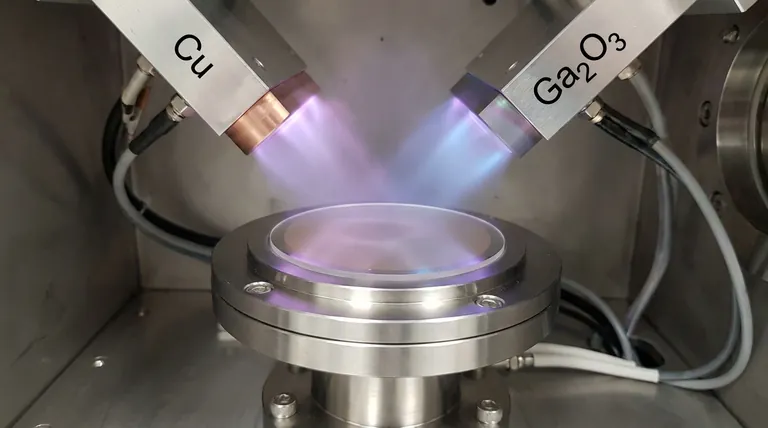

Contrarrestando el flujo angular

En un sistema de doble objetivo, las fuentes de pulverización catódica a menudo se inclinan hacia el sustrato en lugar de mirarlo directamente. Esta geometría crea naturalmente un flujo de pulverización catódica no uniforme, donde ciertas áreas del sustrato reciben más material que otras.

El papel del movimiento dinámico

El portamuestras giratorio introduce un efecto de promediado temporal en el proceso de deposición. Al girar el sustrato (por ejemplo, a 20 rpm), el sistema evita que cualquier área de la película permanezca estática en relación con los objetivos.

Este movimiento continuo asegura que el material que llega de los objetivos angulados se distribuya de manera uniforme, neutralizando efectivamente la direccionalidad del flujo de la fuente.

Impacto en la calidad de la película de CuGaO2

La calidad de las películas delgadas de CuGaO2 se define por dos métricas principales: la estequiometría (composición) y la geometría (espesor). La rotación es fundamental para ambas.

Lograr uniformidad composicional

El CuGaO2 es un compuesto complejo que requiere una proporción precisa de cobre, galio y oxígeno. Sin rotación, las diferencias angulares entre los objetivos podrían provocar separación de fases o áreas ricas en un elemento pero pobres en otro.

La rotación asegura que los flujos elementales distintos se mezclen homogéneamente. Esto da como resultado una alta uniformidad composicional en todo el sustrato de cuarzo, lo cual es esencial para un rendimiento electrónico constante.

Garantizar la consistencia del espesor

Las variaciones en el espesor de la película pueden alterar drásticamente las propiedades ópticas y eléctricas de una película delgada. Un sustrato estático en un sistema de doble objetivo probablemente desarrollaría un perfil de "cuña" o profundidades variables.

El portamuestras giratorio asegura que la acumulación de material sea idéntica en toda la superficie. Esto conduce a altos niveles de consistencia de espesor, previniendo defectos físicos en la capa final.

Consideraciones operativas y compensaciones

Si bien la rotación es una solución a la no uniformidad, introduce requisitos operativos específicos que deben gestionarse.

La necesidad de una velocidad calibrada

La efectividad del proceso depende del mantenimiento de una velocidad de rotación constante, como las 20 rpm citadas.

Si la rotación es demasiado lenta en relación con la tasa de deposición, el efecto de "promediado" puede no resolver completamente las diferencias de flujo. Por el contrario, las velocidades inconsistentes podrían introducir nuevas no uniformidades periódicas.

Complejidad del sistema

La implementación de una etapa giratoria agrega complejidad mecánica a la cámara de vacío en comparación con un soporte estático. Sin embargo, en configuraciones de doble objetivo, esta no es una característica opcional sino un requisito fundamental para superar las limitaciones de la geometría de la fuente.

Tomando la decisión correcta para su objetivo

El uso de un portamuestras giratorio es el factor decisivo para pasar de una deposición rugosa a una película de calidad para dispositivos.

- Si su principal enfoque es la fiabilidad electrónica: El portamuestras giratorio garantiza la uniformidad composicional, asegurando que la estequiometría de CuGaO2 requerida para una conductividad adecuada exista en toda la película.

- Si su principal enfoque es la precisión óptica o física: La rotación proporciona consistencia de espesor, asegurando que la película tenga un perfil plano y uniforme esencial para la capa posterior o las mediciones ópticas.

Al integrar un portamuestras giratorio que opera a velocidades optimizadas como 20 rpm, convierte la desventaja geométrica de los objetivos duales en una capacidad para el crecimiento de películas uniformes y de alta calidad.

Tabla resumen:

| Característica | Impacto en la calidad del CuGaO2 | Función mecánica |

|---|---|---|

| Consistencia de espesor | Previene perfiles de "cuña" y defectos físicos | Promediado temporal de la acumulación de material |

| Uniformidad composicional | Garantiza estequiometría precisa y pureza de fase | Mezcla homogénea de flujos elementales distintos |

| Compensación angular | Neutraliza la direccionalidad de los objetivos angulados | Ecualización dinámica del flujo de pulverización catódica |

| Velocidad de rotación (20 rpm) | Garantiza perfiles de película planos y de calidad para dispositivos | Previene variaciones localizadas de material |

Mejore la precisión de sus películas delgadas con KINTEK

No permita que las limitaciones geométricas comprometan su investigación de materiales. KINTEK ofrece soluciones de deposición líderes en la industria diseñadas para una máxima uniformidad y fiabilidad. Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables de mufas, tubos, rotativos, de vacío y CVD adaptados a las necesidades de alta temperatura de su laboratorio.

Ya sea que esté desarrollando películas delgadas de CuGaO2 o semiconductores avanzados, nuestros sistemas brindan la consistencia que sus datos exigen.

¿Listo para optimizar su proceso de pulverización catódica?

Contacte a KINTEK hoy mismo para una consulta personalizada

Guía Visual

Referencias

- Akash Hari Bharath, Kalpathy B. Sundaram. Deposition and Optical Characterization of Sputter Deposited p-Type Delafossite CuGaO2 Thin Films Using Cu2O and Ga2O3 Targets. DOI: 10.3390/ma17071609

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo se utiliza una etapa de calentamiento de alta estabilidad con un espectrómetro de fluorescencia? Evaluación de la estabilidad del fósforo Tb3+/Ce3+

- ¿Por qué se utiliza un horno de secado a temperatura constante a 120 °C durante 16 horas para catalizadores de NiCuCe? Optimizar la dispersión del sitio

- ¿Por qué usar nitrógeno y medidores de flujo en la pirólisis de lodos? Garantizando una calidad superior del biocarbón y la integridad anaeróbica

- ¿Por qué el control de temperatura y presión son críticos para las láminas de electrodo V-NbOPO4@rGO? Optimice el rendimiento de su batería

- ¿Por qué es esencial el equipo de tratamiento térmico de alto rendimiento y alta temperatura para la calcinación de óxido de cobre a 900 °C?

- ¿Por qué se requiere un tratamiento térmico dual para las nanopartículas de SnO2? Optimice la oxidación para un rendimiento superior

- ¿Cómo monitorea un sistema de análisis de evolución de gases la liberación de gas? Optimice la integridad de su fundición

- ¿Por qué se realiza la concentración inicial de los sistemas de siloxano en un horno de vacío? Lograr un curado de material sin defectos