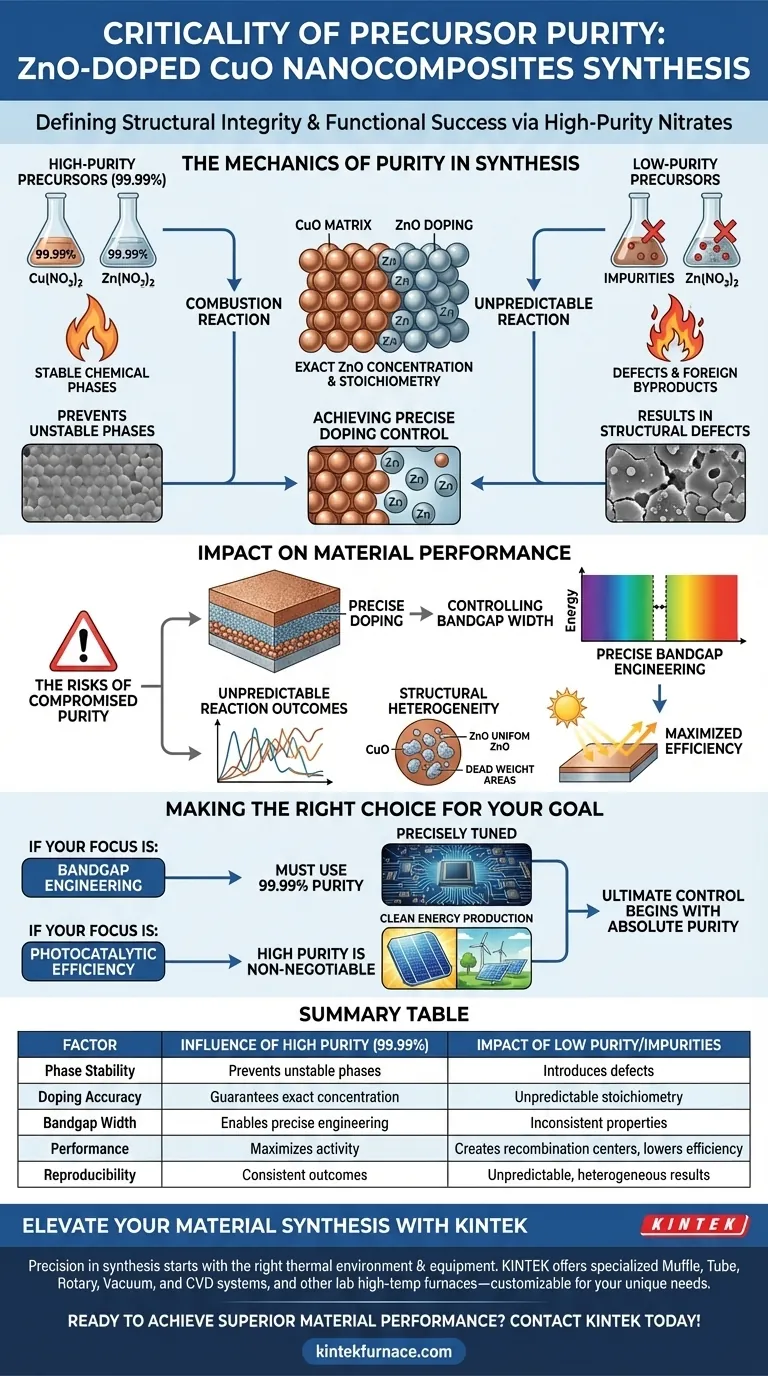

La pureza de los precursores de óxido define la integridad estructural y el éxito funcional de los nanocompuestos de CuO dopado con ZnO. En concreto, se requiere el uso de precursores de nitrato de alta pureza, normalmente del 99,99 %, para evitar la introducción de impurezas que alteren la delicada reacción de combustión. Sin este riguroso estándar, no se puede lograr la estabilidad química precisa necesaria para un dopaje eficaz.

Las materias primas de alta pureza son la única forma de evitar fases químicas inestables que degradan el rendimiento del material. Al controlar estrictamente la calidad de los precursores, se garantiza la concentración precisa de dopaje de ZnO, lo que dicta directamente el ancho de la banda prohibida y la eficiencia fotocatalítica resultante del nanocompuesto.

La mecánica de la pureza en la síntesis

Prevención de fases químicas inestables

La síntesis de nanocompuestos heteroestructurados es un proceso químico sensible. El uso de materias primas de alta pureza evita la formación de fases químicas inestables durante la reacción de combustión.

Si hay impurezas presentes, pueden reaccionar de forma impredecible con los nitratos de cobre o zinc. Esto da lugar a defectos estructurales o subproductos extraños que comprometen la estabilidad del material final.

Lograr un control preciso del dopaje

El objetivo principal de esta síntesis es incrustar óxido de zinc (ZnO) en una matriz de óxido de cobre (CuO).

Los precursores de alta pureza garantizan que la concentración de dopaje de ZnO sea exacta. Al eliminar las impurezas variables de la ecuación, la relación de los reactivos se traduce directamente en la estequiometría del producto final.

Impacto en el rendimiento del material

Control del ancho de la banda prohibida

Las propiedades físicas del nanocompuesto dependen en gran medida de cómo interactúa el ZnO con el CuO.

La precisión de la concentración de dopaje influye directamente en el ancho de la banda prohibida del material. Las variaciones en la pureza conducen a variaciones en el dopaje, lo que provoca propiedades electrónicas inconsistentes.

Definición de la actividad fotocatalítica

Para aplicaciones como la remediación ambiental o la conversión de energía, la capacidad del material para facilitar las fotorreacciones es primordial.

Dado que la pureza dicta la banda prohibida, controla posteriormente la actividad fotocatalítica del CuO dopado con ZnO. Un material sintetizado con precursores impuros probablemente exhibirá una eficiencia reducida en aplicaciones catalíticas.

Los riesgos de comprometer la pureza

Resultados de reacción impredecibles

Cuando se utilizan precursores por debajo del estándar del 99,99 %, se introducen variables difíciles de tener en cuenta.

La principal contrapartida de una menor pureza es la pérdida de reproducibilidad. Las impurezas pueden alterar la termodinámica de la reacción de combustión, lo que lleva a inconsistencias de lote a lote que imposibilitan el análisis científico.

Heterogeneidad estructural

Los insumos de baja pureza a menudo dan como resultado un material heterogéneo donde el ZnO no está distribuido uniformemente dentro de la matriz de CuO.

Esta falta de uniformidad crea áreas de "peso muerto" dentro del nanocompuesto. Estas áreas contribuyen a la masa del material sin contribuir a sus propiedades de banda prohibida o fotocatalíticas deseadas.

Tomar la decisión correcta para su objetivo

Para garantizar que sus nanocompuestos de CuO dopado con ZnO funcionen según lo previsto, seleccione sus materiales en función de la propiedad física específica que necesite controlar.

- Si su principal objetivo es la ingeniería de bandas prohibidas: Debe utilizar precursores de pureza del 99,99 % para garantizar que la concentración de dopaje coincida con sus cálculos teóricos.

- Si su principal objetivo es la eficiencia fotocatalítica: La alta pureza es innegociable, ya que incluso las impurezas menores pueden crear centros de recombinación que reducen drásticamente la actividad.

El control definitivo sobre la aplicación final comienza con la pureza absoluta de los nitratos iniciales.

Tabla resumen:

| Factor | Influencia de la alta pureza (99,99 %) | Impacto de la baja pureza/impurezas |

|---|---|---|

| Estabilidad de fase | Previene fases químicas inestables | Introduce defectos estructurales y subproductos extraños |

| Precisión del dopaje | Garantiza la concentración exacta de ZnO | Provoca estequiometría impredecible y "peso muerto" |

| Ancho de banda prohibida | Permite una ingeniería precisa de la banda prohibida | Resulta en propiedades electrónicas inconsistentes |

| Rendimiento | Maximiza la actividad fotocatalítica | Crea centros de recombinación que reducen la eficiencia |

| Reproducibilidad | Resultados consistentes de lote a lote | Conduce a resultados impredecibles y heterogéneos |

Mejore la síntesis de sus materiales con KINTEK

La precisión en sus nanocompuestos de CuO dopado con ZnO comienza con el entorno térmico adecuado y equipos de alta calidad. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas especializados de mufas, tubos, rotatorios, de vacío y CVD, así como otros hornos de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de síntesis. Ya sea que se centre en la ingeniería de bandas prohibidas o en maximizar la eficiencia fotocatalítica, nuestro equipo garantiza las condiciones estables y controladas necesarias para que los precursores de alta pureza funcionen.

¿Listo para lograr un rendimiento superior del material? ¡Póngase en contacto con KINTEK hoy mismo para hablar sobre su solución de horno personalizado!

Guía Visual

Referencias

- A. Naveen Kumar, Nithesh Naik. Solution combustion synthesis of ZnO doped CuO nanocomposite for photocatalytic and sensor applications. DOI: 10.1038/s41598-024-82764-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué causa el aumento de la gravedad específica del bambú Moso? Domina la densificación celular en el tratamiento térmico

- ¿Cómo afecta el tratamiento térmico del acero para herramientas NC6 (1.2063) a su rendimiento? Optimización de herramientas clave para SPIF

- ¿Cuál es el propósito de utilizar una atmósfera protectora de argón durante la fundición de acero H13? Aumentar la pureza y la resistencia

- ¿Cuál es la necesidad de precalentar los materiales de refuerzo? Eliminar defectos en aleaciones de aluminio

- ¿Por qué un horno de calentamiento programado de alta precisión es esencial para la reducción por recocido de compuestos intermetálicos?

- ¿Cuál es el propósito de mezclar polvos de aluminio y hierro en una proporción atómica específica? Optimizar las fases de aleación Al-Fe

- ¿Cuáles son los beneficios de utilizar tecnología avanzada en hornos de tratamiento térmico? Logre una calidad de material y eficiencia superiores

- ¿Por qué el MgO para MKPC debe producirse a 1600 °C? Dominando la cinética química para lodos de modificación de alto rendimiento