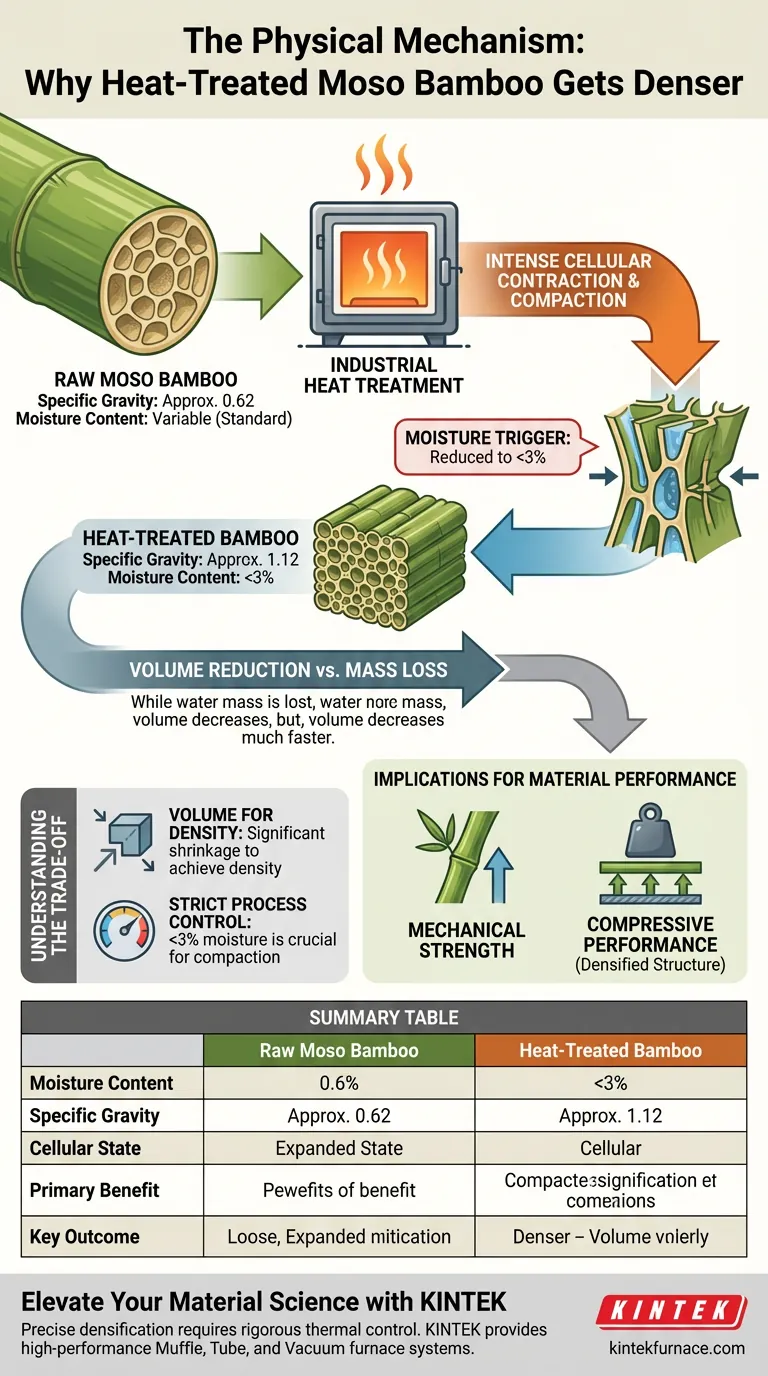

El mecanismo físico que impulsa el aumento de densidad en el bambú Moso tratado térmicamente es la intensa contracción y compactación celular. Cuando se procesa en hornos industriales, el bambú se somete a calor que reduce su contenido de humedad a menos del 3%. Este secado extremo desencadena un colapso estructural a nivel celular, lo que provoca que el volumen del material se encoja significativamente mientras se densifica la materia restante.

Conclusión Clave La transformación del bambú Moso es un compromiso entre volumen y densidad. Al reducir la humedad a niveles cercanos a cero (<3%), el proceso obliga a la estructura celular a contraerse y compactarse, duplicando casi la gravedad específica de 0,62 a 1,12 y mejorando drásticamente sus capacidades mecánicas.

La Física de la Densificación

El cambio drástico en la gravedad específica no es simplemente el resultado de la eliminación del peso del agua; es una alteración fundamental del volumen físico del bambú en relación con su masa.

El Desencadenante de Humedad

El proceso comienza reduciendo el contenido de humedad del bambú a menos del 3%. Esto es significativamente menor que los niveles de humedad de equilibrio estándar, creando un estado de sequedad extrema que es necesario para iniciar los cambios físicos.

Colapso Celular

A medida que la humedad evacua la matriz del bambú, las células experimentan una contracción intensa. Sin la presión interna de la humedad para mantener su forma original, las paredes celulares se acercan.

Reducción de Volumen frente a Masa

La gravedad específica es una medida de densidad. Si bien el bambú pierde masa (agua), pierde volumen a un ritmo mucho mayor debido a la compactación. Esto crea un material mucho más denso dentro de una huella física más pequeña, elevando la gravedad específica a aproximadamente 1,12.

Implicaciones para el Rendimiento del Material

La compactación física del material se traduce directamente en características de rendimiento mejoradas.

Resistencia Mecánica

El aumento de la gravedad específica crea una correlación directa con la resistencia mecánica. Debido a que hay más material físico empaquetado en una pulgada cúbica dada, el bambú se vuelve significativamente más fuerte que su contraparte en bruto.

Rendimiento a la Compresión

La estructura celular densificada ofrece una resistencia superior a las fuerzas de aplastamiento. La eliminación de los espacios vacíos a través de la compactación permite que el bambú tratado soporte cargas de compresión más altas.

Comprender los Compromisos

Si bien el proceso de tratamiento térmico produce un material estructural superior, implica un intercambio crítico de propiedades físicas que deben entenderse.

Volumen por Densidad

El principal compromiso en este proceso es la reducción de volumen. Para lograr la gravedad específica de 1,12, el bambú debe encogerse físicamente. No se puede lograr este nivel de densidad sin aceptar una reducción en las dimensiones generales del material en bruto.

Control Estricto del Proceso

Lograr este estado requiere precisión. Si el contenido de humedad no se reduce exitosamente por debajo del 3%, no ocurrirá la contracción celular necesaria y el bambú no alcanzará la densidad objetivo y la resistencia asociada.

Tomar la Decisión Correcta para su Objetivo

Al evaluar el bambú Moso tratado térmicamente para aplicaciones industriales o estructurales, considere cómo el proceso de densificación se alinea con las necesidades de su proyecto.

- Si su enfoque principal es la Capacidad de Carga: Priorice el material que haya confirmado una gravedad específica cercana a 1,12, ya que esto indica una compactación celular exitosa y la máxima resistencia.

- Si su enfoque principal es la Eficiencia del Material: Reconozca que el proceso de tratamiento térmico densifica el material a través de la contracción, lo que significa que las dimensiones del producto final serán más pequeñas que las del material de entrada en bruto.

El valor del bambú Moso tratado térmicamente radica en su capacidad para convertir un material en bruto ligero en un recurso de ingeniería compacto y de alta resistencia a través del colapso celular controlado.

Tabla Resumen:

| Parámetro | Bambú Moso en Bruto | Bambú Tratado Térmicamente |

|---|---|---|

| Contenido de Humedad | Variable (Estándar) | < 3% |

| Gravedad Específica | Aprox. 0,62 | Aprox. 1,12 |

| Estado Celular | Expandido/Hidratado | Contraído/Compactado |

| Beneficio Principal | Flexibilidad Natural | Alta Resistencia Mecánica |

| Resultado Clave | Alto Volumen/Baja Densidad | Reducción de Volumen/Alta Densidad |

Mejore la Ciencia de sus Materiales con KINTEK

La densificación precisa del bambú Moso requiere un control térmico riguroso y una reducción exacta de la humedad. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de hornos de mufla, tubulares y de vacío de alto rendimiento adaptados para el tratamiento térmico industrial avanzado. Ya sea que esté realizando investigaciones de materiales o escalando la producción, nuestras soluciones de laboratorio personalizables garantizan que sus materiales alcancen la máxima resistencia mecánica y densidad.

¿Listo para optimizar sus procesos térmicos? Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para sus necesidades únicas.

Guía Visual

Referencias

- Yesun Kim, Se‐Yeong Park. Improvement of Moso Bamboo (Phyllostachys pubescens) Properties Using a Heat Treatment Process for Landscaping Materials and Evaluation of Its Durability against Biotic/Abiotic Factors. DOI: 10.3390/f15010101

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué factores ambientales se pueden controlar en una cámara de vacío? Presión maestra, temperatura, humedad y radiación

- ¿Cuál es el objetivo de establecer gradientes de temperatura de 40 °C, 50 °C y 60 °C? Optimizar la viabilidad del secado de yogur

- ¿Cuáles son las ventajas de combinar el laminado en caliente al vacío con la aspiración de orificios pequeños? Producción de Placas Clad de Alta Unión

- ¿Qué papel juega un entorno de calentamiento a alta temperatura en la síntesis hidrotermal de los cristales de zeolita ZSM-5?

- ¿Por qué es necesario un proceso de fusión que utiliza metaborato de litio para el análisis elemental del vidrio bioactivo S53P4?

- ¿Cómo funciona un horno de laboratorio? Domine los principios de calentamiento para su laboratorio

- ¿Cuáles son las ventajas técnicas fundamentales de usar SPS para cerámicas de diboruro de titanio? Lograr alta densidad y granos finos

- ¿Por qué es necesario un horno de secado por explosión de laboratorio para preparar precursores de óxido de grafeno reducido? Asegurar la calidad del polvo