Un horno de secado por explosión de laboratorio es la herramienta estándar para convertir el óxido de grafeno (GO) lavado en un polvo precursor estable sin comprometer su estructura. Al mantener una temperatura constante, típicamente alrededor de 90 °C, y utilizando una circulación continua de aire caliente, el horno elimina suavemente el exceso de humedad. Este entorno controlado es esencial para evitar que las láminas de GO húmedas se peguen permanentemente, asegurando que el material siga siendo adecuado para la reducción química o térmica posterior.

La función principal del horno de secado por explosión es prevenir la aglomeración irreversible mediante un secado uniforme y con aire forzado. Al preservar la separación de las láminas de óxido de grafeno durante la eliminación de la humedad, se asegura que el polvo precursor conserve la estabilidad física y la morfología requeridas para un óxido de grafeno reducido (rGO) de alta calidad.

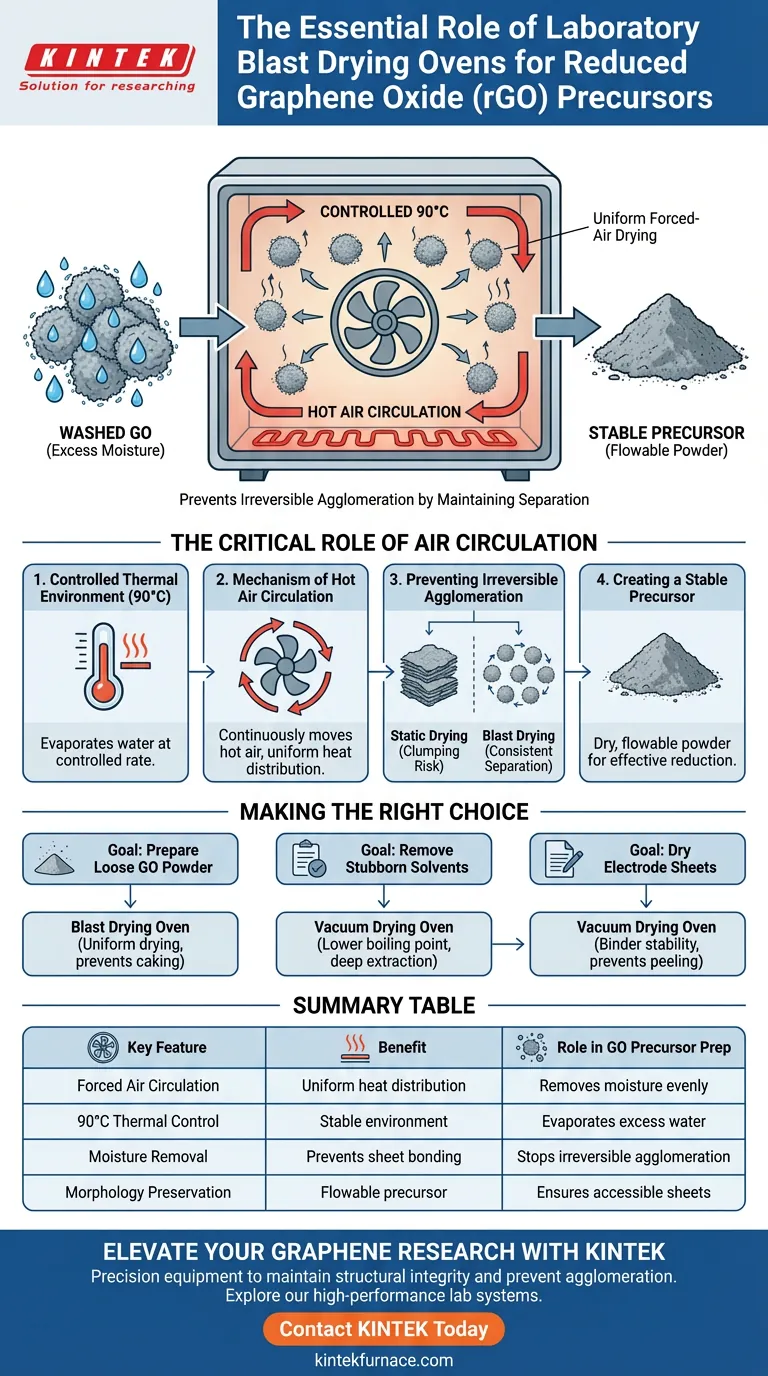

El papel crítico de la circulación de aire

Entorno térmico controlado

Después de la fase de lavado, el óxido de grafeno contiene una cantidad significativa de exceso de humedad.

Un horno de secado por explosión crea un entorno estable, generalmente configurado a 90 °C, para evaporar esta agua a una velocidad controlada.

El mecanismo de circulación de aire caliente

La característica distintiva de un horno de explosión es su sistema de circulación de aire forzado.

A diferencia del secado estático, este sistema mueve continuamente aire caliente alrededor de la muestra, asegurando que el calor se distribuya uniformemente por todo el material.

Esta uniformidad es vital para eliminar la humedad libre de entre las partículas sin crear "puntos calientes" que podrían dañar el material.

Prevención de la aglomeración irreversible

El riesgo más significativo durante el secado del óxido de grafeno es la aglomeración.

Si las láminas de GO se secan de manera desigual o demasiado lenta en un entorno estático, tienden a apilarse y unirse firmemente.

El secado por explosión mitiga esto al secar el material de manera consistente, previniendo la formación de grumos duros e irreversibles que serían difíciles de reducir posteriormente.

Creación de un precursor estable

El resultado de este proceso es un polvo seco y suelto con una morfología física estable.

Este estado "fluido" permite que los productos químicos o el calor interactúen eficazmente con las láminas individuales durante la siguiente etapa: el proceso de reducción para crear rGO.

Comprensión de las compensaciones

Secado por explosión frente a secado al vacío

Si bien el secado por explosión es excelente para la preparación general de polvos, opera a presión atmosférica.

Si su material tiene disolventes residuales profundos (como metanol) atrapados en microporos, un horno de secado al vacío podría ser más eficaz.

Limitaciones con respecto a los aglutinantes

El secado por explosión se basa en el calor y el movimiento del aire, que pueden ser agresivos para ciertos compuestos delicados.

Por ejemplo, al secar láminas de electrodos, a menudo se prefiere el secado al vacío para proteger el rendimiento del aglutinante y evitar la desprendimiento del material activo.

Sin embargo, para el objetivo específico de preparar polvo de óxido de grafeno en bruto, el horno de explosión sigue siendo la opción superior para prevenir la aglomeración física.

Tomar la decisión correcta para su objetivo

Para garantizar los mejores resultados para su etapa específica de investigación, aplique las siguientes pautas:

- Si su enfoque principal es preparar polvo de GO suelto: Utilice un horno de secado por explosión para garantizar un secado uniforme y evitar que las láminas se apelmacen permanentemente.

- Si su enfoque principal es eliminar disolventes rebeldes de los poros: Considere un horno de secado al vacío para reducir el punto de ebullición y extraer los residuales sin calor excesivo.

- Si su enfoque principal es secar láminas de electrodos terminadas: Utilice el secado al vacío para garantizar la estabilidad del aglutinante y evitar el desprendimiento de materiales activos.

Al priorizar el flujo de aire y la temperatura controlada, protege la integridad estructural de su precursor antes de que comience el proceso de reducción.

Tabla resumen:

| Característica clave | Beneficio | Rol en la preparación del precursor de GO |

|---|---|---|

| Circulación de aire forzado | Distribución uniforme del calor | Elimina la humedad de manera uniforme sin crear puntos calientes dañinos |

| Control térmico de 90 °C | Entorno estable | Evapora el exceso de agua a una velocidad controlada para proteger la morfología |

| Eliminación de humedad | Previene la unión de láminas | Detiene la aglomeración irreversible de las capas de óxido de grafeno |

| Preservación de la morfología | Precursor fluido | Asegura que las láminas individuales permanezcan accesibles para la fase de reducción |

Eleve su investigación de grafeno con KINTEK

La precisión es primordial al preparar precursores sensibles como el óxido de grafeno. KINTEK proporciona el equipo de laboratorio de alto rendimiento necesario para mantener la integridad estructural y prevenir la aglomeración de materiales. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus requisitos de investigación únicos.

¿Listo para optimizar sus procesos de secado y reducción?

Contacte a KINTEK Hoy para descubrir cómo nuestras avanzadas soluciones de calentamiento pueden mejorar la calidad de su material y la eficiencia de su laboratorio.

Guía Visual

Referencias

- Dilek Öztekin, Sena Yaşyerli. Preparation of RGO with Enhanced Electrical Conductivity: Effects of Sequential Reductions of L-Ascorbic Acid and Thermal. DOI: 10.1007/s13369-024-09915-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué se requiere un horno de curado con control preciso de temperatura para el PIP? Garantizar la integridad en el reticulado de materiales

- ¿Qué papel juega un horno de secado de laboratorio en el postratamiento de catalizadores Cu/ZIF-8? Garantizando la integridad estructural

- ¿Qué papel juega el carbón activado en la síntesis de fósforos CaS:Eu2+? Clave para activar la luminiscencia de alta eficiencia

- ¿Qué es un horno industrial de sobremesa? Maximice el espacio y la eficiencia en su laboratorio

- ¿Por qué es necesario un proceso de enfriamiento rápido para los nanofosforos BZSM? Secretos de la retención de fase metaestable

- ¿Cuál es el propósito de realizar la calcinación a alta temperatura de la diatomita? Impulsar la reactividad para la preparación de geopolímeros

- ¿Cuáles son las ventajas técnicas de los hornos de secado al vacío para separadores de CeO2? Protege las nanoestructuras y mejora la estabilidad

- ¿Cómo ayuda la observación microestructural a optimizar el sinterizado de LATP? Domina el procesamiento de materiales de alta densidad