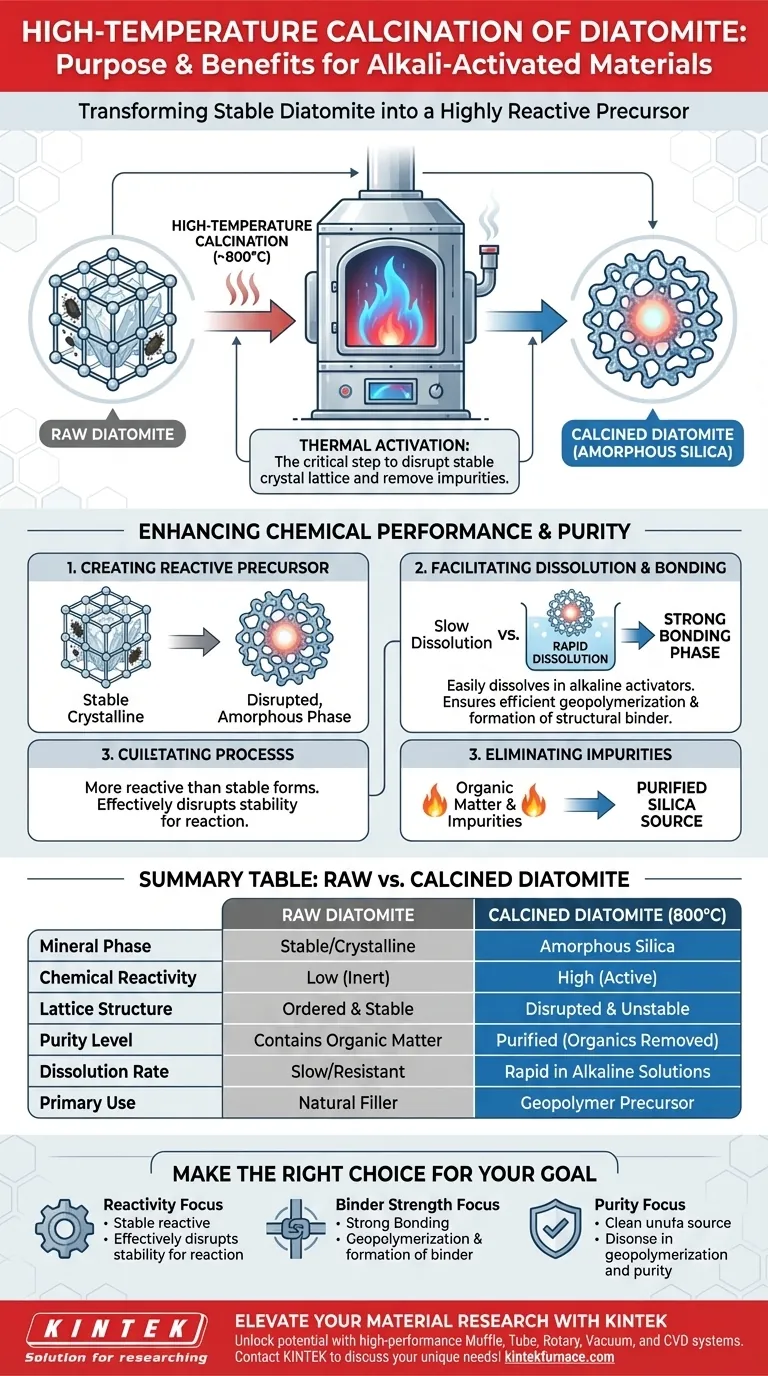

El propósito principal de la calcinación a alta temperatura es transformar la diatomita estable en un precursor altamente reactivo para materiales activados por álcali. Al someter el material a temperaturas de alrededor de 800 °C, el proceso convierte los componentes silíceos naturales en sílice amorfa. Este tratamiento térmico es esencial para alterar la red cristalina estable del material y eliminar impurezas, haciéndolo capaz de una geopolimerización eficiente.

La diatomita natural a menudo es demasiado estable para participar eficazmente en la formación de enlaces químicos. La calcinación actúa como un paso crítico de activación, descomponiendo la estructura interna del material para asegurar que se disuelva fácilmente en soluciones alcalinas y forme un aglutinante fuerte.

El Mecanismo de Activación Térmica

Creación de Sílice Amorfa

El objetivo principal de calcinar la diatomita a 800 °C es alterar su fase mineralógica.

El calor transforma los componentes silíceos en sílice amorfa (SiO2). Este estado amorfo es significativamente más reactivo que las formas cristalinas o estables que se encuentran en la diatomita cruda.

Alteración de la Estructura de la Red

La diatomita natural posee una estructura de red estable que resiste el ataque químico.

El procesamiento a alta temperatura altera eficazmente esta estabilidad. Al romper la red, el material se vuelve termodinámicamente inestable y preparado para la reacción química.

Mejora del Rendimiento Químico

Facilitación de la Disolución

Para que se formen materiales activados por álcali, el precursor sólido debe disolverse primero en la solución activadora.

La alteración estructural causada por la calcinación permite que la diatomita se disuelva más fácilmente en activadores alcalinos. Esta rápida disolución es el desencadenante del posterior proceso de geopolimerización.

Fortalecimiento de la Fase de Unión

El objetivo final de esta preparación es la formación de un aglutinante estructural.

Debido a que el material calcinado se disuelve y reacciona de manera más eficiente, participa más plenamente en las reacciones de geopolimerización. Esto da como resultado una formación mejorada de la fase de unión, que dicta la resistencia final del material.

Optimización de la Pureza del Material

Eliminación de Impurezas Orgánicas

La diatomita cruda a menudo contiene materia orgánica que puede interferir con las reacciones químicas o debilitar el producto final.

El proceso térmico actúa como un paso de purificación. El alto calor quema eficazmente estas impurezas orgánicas, dejando una fuente de sílice más limpia.

Comprensión de los Requisitos del Proceso

Implicaciones de Equipos y Energía

Lograr el cambio de fase necesario requiere entornos específicos y de alta energía.

El proceso se realiza típicamente en hornos mufla o tubulares de alta temperatura. Si bien esto asegura la conversión a sílice reactiva, agrega una capa de procesamiento que requiere una gestión térmica controlada en comparación con el uso de materiales crudos.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de sus materiales activados por álcali, debe considerar la calcinación como un paso de activación obligatorio en lugar de un procesamiento opcional.

- Si su enfoque principal es la Reactividad: Priorice la calcinación a 800 °C para asegurar la máxima conversión de sílice estable en sílice amorfa reactiva.

- Si su enfoque principal es la Resistencia del Aglutinante: Utilice diatomita calcinada para asegurar una disolución completa en el activador, lo cual es necesario para formar una fase de unión densa y robusta.

- Si su enfoque principal es la Pureza del Material: Confíe en este tratamiento térmico para eliminar contaminantes orgánicos que podrían comprometer la integridad de la matriz de geopolímero.

La calcinación a alta temperatura es el puente que convierte la tierra cruda e inerte en un material de construcción químicamente activo.

Tabla Resumen:

| Característica | Diatomita Cruda | Diatomita Calcinada (800 °C) |

|---|---|---|

| Fase Mineral | Estable/Cristalina | Sílice Amorfa |

| Reactividad Química | Baja (Inerte) | Alta (Activa) |

| Estructura de Red | Ordenada y Estable | Alterada e Inestable |

| Nivel de Pureza | Contiene Materia Orgánica | Purificada (Orgánicos Eliminados) |

| Velocidad de Disolución | Lenta/Resistente | Rápida en Soluciones Alcalinas |

| Uso Principal | Relleno Natural | Precursor de Geopolímeros |

Mejore su Investigación de Materiales con KINTEK

Desbloquee todo el potencial de sus materiales activados por álcali con un procesamiento térmico de precisión. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos específicos de calcinación. Ya sea que esté activando diatomita o desarrollando geopolímeros avanzados, nuestros hornos de alta temperatura de laboratorio brindan el calentamiento uniforme y el control preciso necesarios para obtener resultados superiores.

¿Listo para optimizar su proceso de calcinación? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades únicas con nuestro equipo técnico!

Guía Visual

Referencias

- Darius Žūrinskas, Danutė Vaičiukynienė. Mechanical and Microstructural Properties of Alkali-Activated Biomass Fly Ash and Diatomite Blends. DOI: 10.3390/ma18163807

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el uso del horno de laboratorio? Desbloquee un control preciso de alta temperatura para transformaciones de materiales

- ¿Cuáles son las ventajas principales de usar un sistema de síntesis hidrotermal por microondas?

- ¿Cuál es la función de la característica de enfriamiento lento en un horno para Li2.7Sc0.1Sb? Domina la calidad de monocristal

- ¿Por qué la adición de nanopartículas de plata es fundamental para las películas de Ag2Se? Desbloquea un alto rendimiento termoeléctrico

- ¿Cuáles son las ventajas técnicas de usar un sistema ALD sobre PVD? Lograr una fabricación precisa de películas delgadas de Ge:ZnO

- ¿Cuáles son las ventajas de un entorno de nitrógeno a alta presión? Velocidad y Eficiencia en la Modificación Térmica de la Madera

- ¿Cuál es la función de un horno de laboratorio en la preparación de carbón activado? Asegurar la Estabilidad Superior del Material

- ¿Cuáles son los dos fenómenos clave esenciales para comprender el calentamiento por inducción? Domina los principios fundamentales