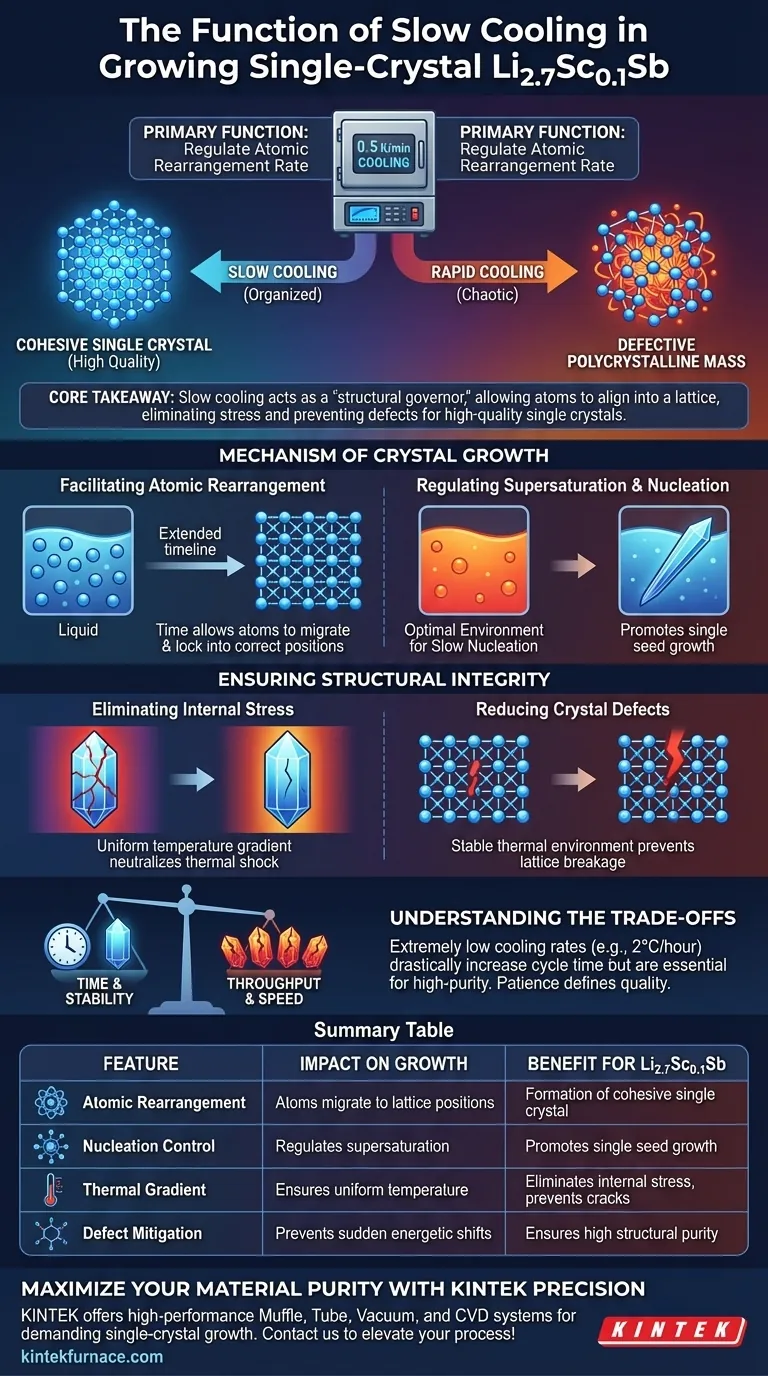

La función principal de la característica de enfriamiento lento en un horno de control de temperatura programable es regular la velocidad de reorganización atómica durante el proceso de cristalización. Para un material como el monocristal de Li2.7Sc0.1Sb, este control preciso (típicamente alrededor de 0,5 K/min) es el factor crítico que determina si el producto final forma un cristal único cohesivo y de alta calidad o una masa defectuosa y policristalina.

Conclusión Clave El proceso de enfriamiento lento actúa como un "gobernador estructural", proporcionando el tiempo necesario para que los átomos se alineen perfectamente en una estructura de red durante las transiciones de fase. Esto elimina el estrés térmico interno y previene defectos, permitiendo directamente el crecimiento de cristales únicos grandes y de alta calidad.

El Mecanismo de Crecimiento de Cristales

Facilitación de la Reorganización Atómica

Para cultivar un cristal único, la materia prima debe pasar de una fase líquida o desordenada a una fase sólida altamente ordenada.

El tiempo es la variable crítica aquí. La característica de enfriamiento lento extiende la duración de esta transición.

Al enfriar a una velocidad controlada, como 0,5 K/min, se da a los átomos tiempo suficiente para migrar y fijarse en sus posiciones correctas dentro de la red cristalina. Si el enfriamiento ocurre demasiado rápido, los átomos quedan "congelados" en su lugar antes de que puedan organizarse, lo que lleva al caos estructural.

Regulación de la Sobresaturación y Nucleación

El control preciso de la temperatura crea un entorno óptimo para la nucleación lenta.

A medida que la temperatura desciende desde un estado fundido (por ejemplo, enfriando desde una alta temperatura de remojo), la solución se vuelve sobresaturada.

El enfriamiento lento asegura que esta sobresaturación ocurra gradualmente. Esto promueve el crecimiento de una semilla de cristal única y de alta calidad (como estructuras en forma de aguja) en lugar de desencadenar la formación rápida y simultánea de múltiples cristales, lo que resulta en un producto policristalino o amorfo.

Garantía de Integridad Estructural

Eliminación de Estrés Interno

Los cambios rápidos de temperatura inducen un estrés térmico significativo dentro de un material.

En el crecimiento de monocristales, el enfriamiento desigual hace que diferentes partes del cristal se contraigan a diferentes velocidades. Esto genera estrés interno, que puede provocar grietas o fracturas una vez que el cristal crea su forma final.

El enfriamiento lento programable asegura que el gradiente de temperatura permanezca uniforme en toda la muestra, neutralizando efectivamente estos estrés térmicos antes de que se vuelvan permanentes.

Reducción de Defectos Cristalinos

Los defectos ocurren cuando la estructura de la red se interrumpe o se desalinea.

La referencia principal indica que el enfriamiento lento es vital para reducir los defectos cristalinos. Al mantener un entorno térmico estable, el horno previene cambios energéticos repentinos que de otro modo forzarían la red cristalina a romperse o deformarse durante el crecimiento.

Comprensión de los Compromisos

Tiempo vs. Rendimiento

El compromiso más significativo en este proceso es el tiempo.

Lograr la alta estabilidad requerida para cristales de gran diámetro a menudo requiere tasas de enfriamiento extremadamente bajas, a veces tan lentas como 2 °C por hora en contextos similares.

Si bien esto aumenta drásticamente el tiempo total del ciclo (potencialmente extendiendo el proceso durante varios días), es un costo no negociable para lograr cristales únicos de alta pureza. Apresurar esta etapa para ahorrar tiempo casi invariablemente sacrificará la integridad estructural de la muestra de Li2.7Sc0.1Sb.

Tomando la Decisión Correcta para su Objetivo

Al programar el perfil de su horno, su tasa de enfriamiento debe estar dictada por sus requisitos específicos para el cristal de Li2.7Sc0.1Sb.

- Si su enfoque principal es el Tamaño y la Pureza del Cristal: Priorice una tasa de enfriamiento extremadamente lenta (por ejemplo, 0,5 K/min o más lenta) para minimizar el estrés y maximizar el orden atómico.

- Si su enfoque principal es la Velocidad del Proceso: Puede aumentar la tasa de enfriamiento, pero debe aceptar una mayor probabilidad de formación policristalina y defectos internos.

En última instancia, la calidad de su cristal único está definida por la paciencia de su ciclo de enfriamiento.

Tabla Resumen:

| Característica del Enfriamiento Lento | Impacto en el Crecimiento de Cristales | Beneficio para Li2.7Sc0.1Sb |

|---|---|---|

| Reorganización Atómica | Proporciona tiempo para que los átomos migren a las posiciones de la red | Formación de un cristal único cohesivo vs. masa policristalina |

| Control de Nucleación | Regula los niveles de sobresaturación | Promueve el crecimiento de una semilla única en lugar de múltiples sitios |

| Gradiente Térmico | Asegura una distribución uniforme de la temperatura | Elimina el estrés interno y previene grietas/fracturas |

| Mitigación de Defectos | Previene cambios energéticos repentinos durante la transición de fase | Asegura alta pureza estructural y alineación de la red |

Maximice la Pureza de su Material con la Precisión KINTEK

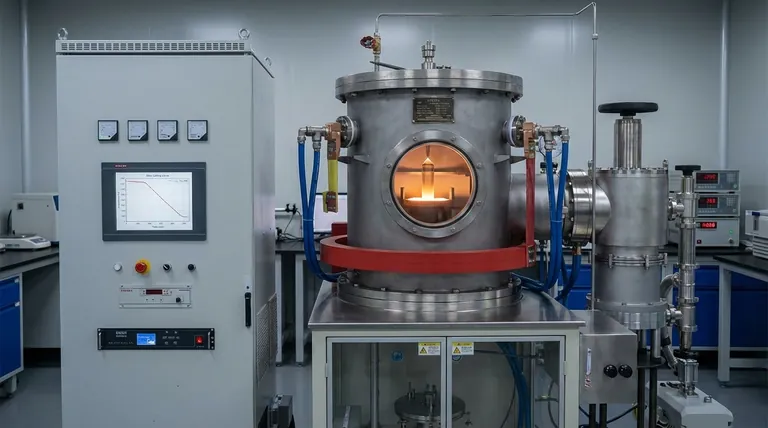

Lograr la tasa de enfriamiento perfecta de 0,5 K/min para Li2.7Sc0.1Sb requiere más que solo un horno; requiere ingeniería de precisión. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, vacío y CVD de alto rendimiento diseñados para las aplicaciones de crecimiento de monocristales más exigentes. Ya sea que necesite equipo de laboratorio estándar o un horno de alta temperatura totalmente personalizable adaptado a sus necesidades de investigación únicas, nuestros sistemas brindan la estabilidad térmica que usted exige.

¿Listo para mejorar su proceso de crecimiento de cristales? ¡Contacte a KINTEK hoy mismo para consultar con nuestros expertos!

Guía Visual

Referencias

- Jingwen Jiang, Thomas F. Fässler. Scandium Induced Structural Disorder and Vacancy Engineering in Li<sub>3</sub>Sb – Superior Ionic Conductivity in Li<sub>3−3</sub><i><sub>x</sub></i>Sc<i><sub>x</sub></i>Sb. DOI: 10.1002/aenm.202500683

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se prefiere el enfriamiento rápido al aire sobre el enfriamiento en horno para TS-Ir/MnO2? Optimizar la deformación de la red del catalizador

- ¿Por qué se utiliza una línea de temple de cinta de malla controlada automáticamente para anillos de rodamientos? Precisión y estabilidad explicadas

- ¿Por qué usar 10% de Monóxido de Carbono en la pirólisis de licor negro? Evita la volatilización del sodio para una calidad superior del carbón.

- ¿Cuál es la función de los hornos eléctricos industriales en la preparación de EN AW-6082? Tratamiento Térmico Maestro de Aluminio

- ¿Cuál es el impacto del uso de un horno de secado al vacío en los electrodos de CDI? Optimizar la estabilidad y la conductividad

- ¿Por qué es necesario un control preciso de la velocidad de calentamiento? Domina el tratamiento térmico del carbón activado con KINTEK

- ¿Cómo afecta la calcinación a alta temperatura al caolín? Aumenta el área superficial y la reactividad catalítica mediante el procesamiento térmico

- ¿Cómo garantiza un horno eléctrico una gasificación precisa? Domine el control térmico isotérmico y dinámico