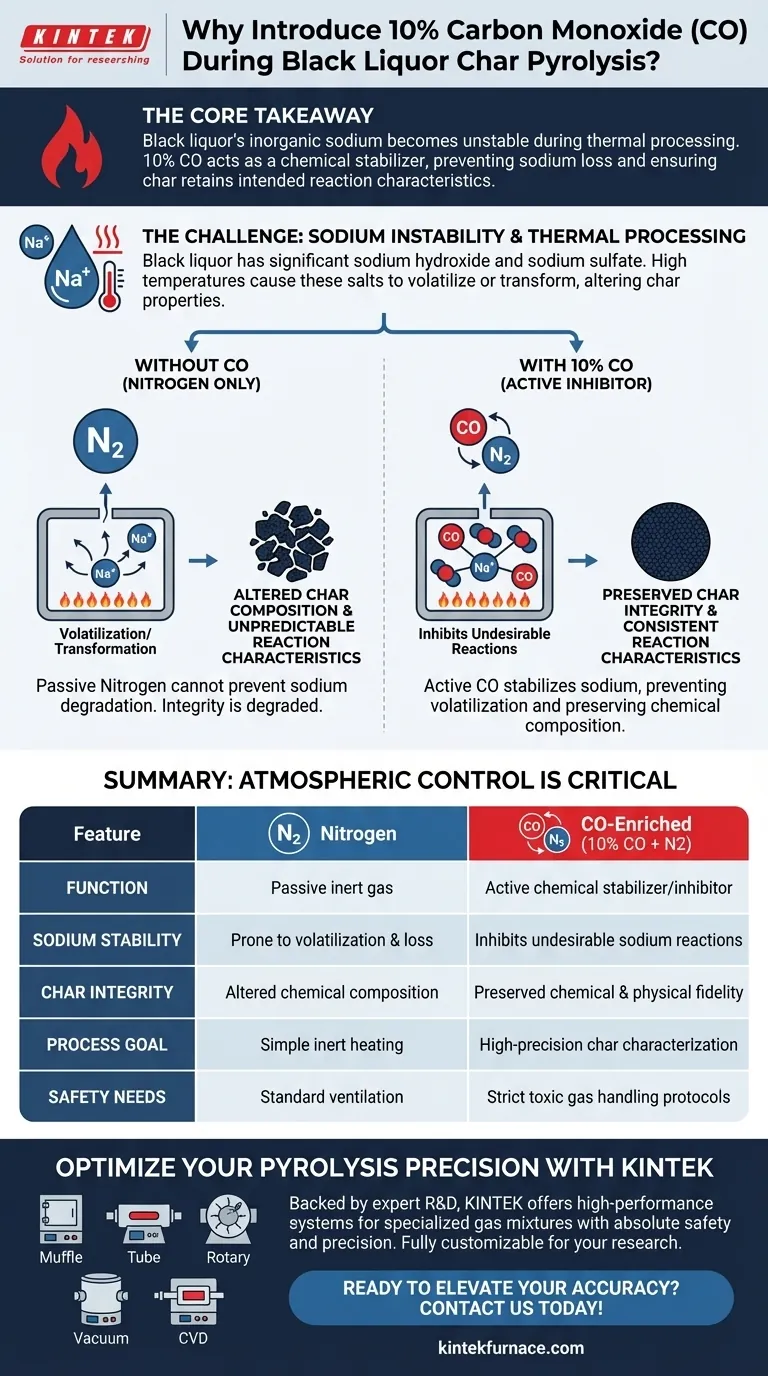

La introducción de un diez por ciento de Monóxido de Carbono (CO) en una atmósfera de Nitrógeno (N2) durante la pirólisis es una medida de control fundamental diseñada para inhibir reacciones químicas indeseables que involucran al sodio. Sin esta modificación atmosférica específica, las altas temperaturas inherentes a la pirólisis harían que las sales inorgánicas de sodio presentes en el licor negro se volatilizaran o transformaran, alterando fundamentalmente las propiedades físicas y químicas del carbón resultante.

La Conclusión Clave El licor negro contiene altos niveles de sodio inorgánico que se vuelve inestable durante el procesamiento térmico. La adición de Monóxido de Carbono no es simplemente un amortiguador; actúa como un estabilizador químico que previene la pérdida o alteración de estas sales, asegurando que el carbón conserve sus características de reacción previstas.

La Química de la Pirólisis de Licor Negro

Para comprender la necesidad del CO, primero hay que entender la composición única de la materia prima.

El Factor Sodio

El licor negro se distingue de otros combustibles de biomasa por su significativo contenido inorgánico. Contiene cantidades sustanciales de hidróxido de sodio y sulfato de sodio.

Inestabilidad Térmica

Estas sales de sodio son muy sensibles al calor extremo requerido para la pirólisis. En una atmósfera inerte estándar, son propensas a sufrir cambios químicos rápidos.

El Riesgo de Transformación

Sin inhibición, estas sales pueden volatilizarse (convertirse en gas y escapar) o transformarse en compuestos diferentes. Esta actividad indeseada degrada la integridad de la muestra.

Por Qué el Nitrógeno Solo Es Insuficiente

Si bien el Nitrógeno se utiliza comúnmente para desplazar el oxígeno en la pirólisis, es pasivo. No puede prevenir activamente la degradación específica de las sales de sodio.

El Papel del CO como Inhibidor

El Monóxido de Carbono juega un papel activo en la cámara de reacción. Al introducir una concentración del 10 por ciento de CO, se crea un entorno que inhibe las reacciones indeseables.

Estabilización de los Componentes

La presencia de CO "bloquea" eficazmente los compuestos de sodio en su lugar. Contrarresta la tendencia termodinámica del sodio a volatilizarse a altas temperaturas.

Impacto en la Calidad del Carbón

El objetivo final de utilizar esta atmósfera específica es preservar las características de reacción del carbón para su análisis o uso futuro.

Preservación de la Composición Química

Al prevenir la volatilización, el CO asegura que el sodio permanezca dentro de la matriz sólida del carbón en lugar de escapar al gas de escape.

Características de Reacción Consistentes

Si la química del sodio cambia durante la pirólisis, el carbón no se comportará de manera predecible en procesos posteriores. La atmósfera de CO asegura que el producto final refleje con precisión el verdadero potencial del material.

Compensaciones Operacionales

Si bien es necesario para la estabilidad química, la introducción de Monóxido de Carbono requiere una cuidadosa consideración.

Precisión vs. Simplicidad

El uso de una atmósfera de Nitrógeno puro es más simple y seguro debido a la naturaleza inerte del gas. Sin embargo, esta simplicidad tiene un costo en la precisión química con respecto a la retención de sodio.

Requisitos de Manejo

El Monóxido de Carbono es un gas tóxico. Su uso requiere protocolos de seguridad e infraestructura de manejo de gases más estrictos en comparación con el uso de Nitrógeno solo.

Tomando la Decisión Correcta para Su Objetivo

La decisión de utilizar una atmósfera enriquecida con CO depende de la precisión requerida para su producto final.

- Si su enfoque principal es la fidelidad química: Debe utilizar la mezcla de 10 por ciento de CO para prevenir la volatilización de las sales de sodio y preservar la composición inorgánica del carbón.

- Si su enfoque principal es el análisis de la cinética de reacción: La atmósfera de CO es esencial para garantizar que las características de reacción del carbón no se alteren artificialmente durante la fase de calentamiento.

Para una caracterización precisa del carbón de licor negro, el control atmosférico es tan crítico como el control de temperatura.

Tabla Resumen:

| Característica | Atmósfera de Nitrógeno (N2) | Atmósfera Enriquecida con CO (10% CO + N2) |

|---|---|---|

| Función | Gas inerte pasivo | Estabilizador/inhibidor químico activo |

| Estabilidad del Sodio | Propenso a la volatilización y pérdida | Inhibe reacciones indeseables del sodio |

| Integridad del Carbón | Composición química alterada | Fidelidad química y física preservada |

| Objetivo del Proceso | Calentamiento inerte simple | Caracterización de carbón de alta precisión |

| Necesidades de Seguridad | Ventilación estándar | Protocolos estrictos de manejo de gases tóxicos |

Optimice la Precisión de Su Pirólisis con KINTEK

Mantener un control atmosférico estricto es la única forma de garantizar la fidelidad química en procesos complejos como la producción de carbón de licor negro. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para manejar mezclas de gases especializadas con absoluta seguridad y precisión. Ya sea que esté investigando combustibles de biomasa o transformaciones de materiales avanzados, nuestros hornos de laboratorio de alta temperatura son completamente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para elevar la precisión de su procesamiento térmico? Contáctenos hoy mismo para discutir los requisitos de su horno personalizado.

Guía Visual

Referencias

- F. Bueno, José Luis Sánchez. CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512008

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Por qué el temple al agua es fundamental para las fases metaestables en el titanio? Desbloquee la resistencia de las aleaciones de alto rendimiento

- ¿Qué funciones desempeña un horno de laboratorio en la producción de biocarbón? Mejora la eficiencia y la precisión en el procesamiento térmico

- ¿Cuál es la función principal de un horno de secado industrial para GBC? Lograr la estandarización y calidad del material

- ¿Por qué se añade un exceso de carbonato de litio para LiScO2:Cr3+? Optimice su síntesis de fósforos a alta temperatura

- ¿Por qué es necesario el control de temperatura escalonado en una placa calefactora de laboratorio para secar las capas activas del sensor? Mejora la precisión

- ¿Cuál es el papel del evaporador rotatorio en la extracción del acetato de isopulegilo? Protegiendo la pureza y la estabilidad

- ¿Cuál es la función de un horno de resistencia industrial en la fusión de magnesio HPDC? Domina la precisión térmica

- ¿Por qué la calcinación es esencial para la formación de la fase NaFePO4? Ingeniería de Fosfato de Hierro y Sodio de Alto Rendimiento