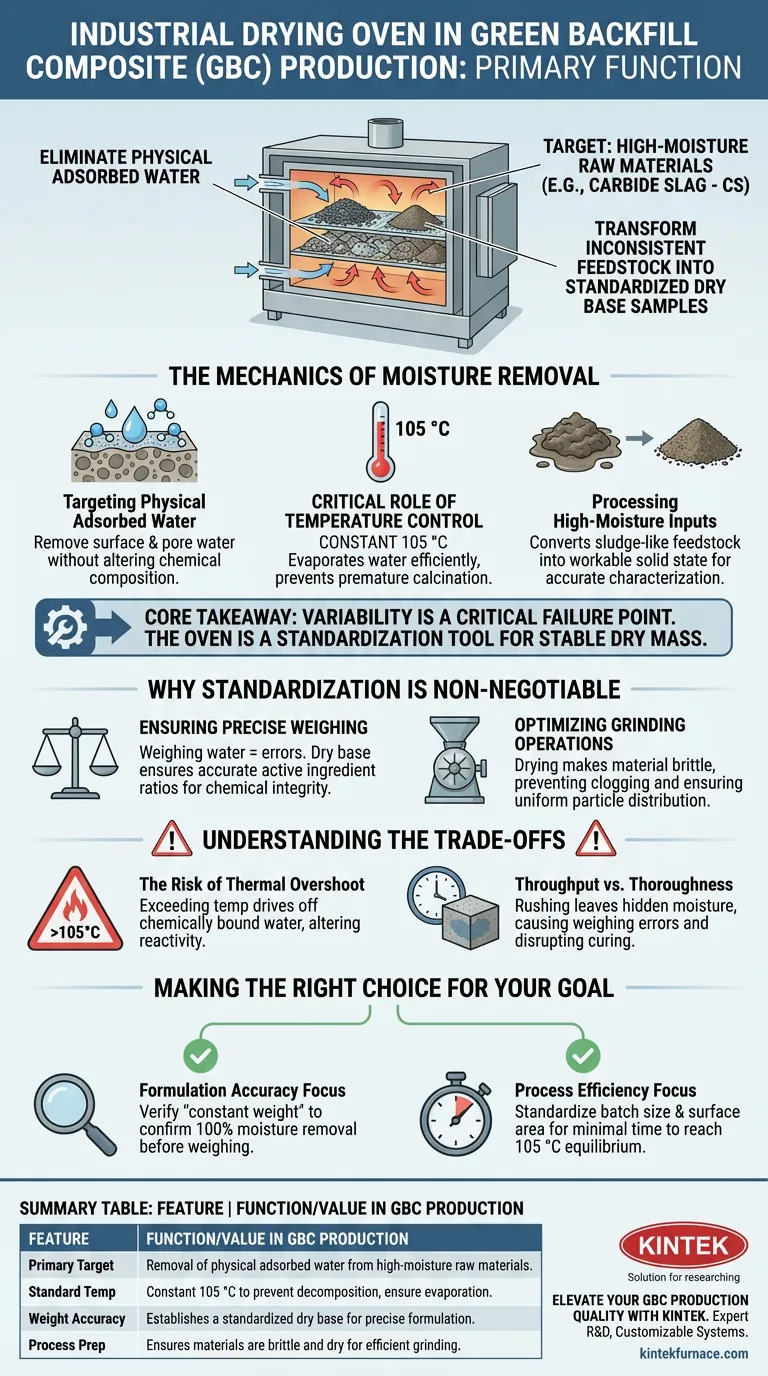

La función principal de un horno de secado industrial en la producción de Compuestos de Relleno Verde (GBC) es eliminar el agua física adsorbida de las materias primas con alta humedad. Dirigido específicamente a insumos como la escoria de carburo (CS), el horno opera a una temperatura constante (típicamente 105 °C) para transformar la materia prima inconsistente en muestras secas estandarizadas, lo cual es un requisito previo para un procesamiento preciso.

Conclusión Clave: La variabilidad en el contenido de humedad de las materias primas es un punto crítico de fallo en la fabricación de compuestos. El horno de secado industrial actúa como una herramienta de estandarización, asegurando que todas las operaciones posteriores de pesaje y molienda se basen en una masa seca estable en lugar de un peso húmedo fluctuante.

La Mecánica de la Eliminación de Humedad

Dirigido al Agua Física Adsorbida

Las materias primas utilizadas en GBC, en particular los subproductos industriales, a menudo retienen cantidades significativas de humedad en su superficie y dentro de sus estructuras porosas.

El horno de secado está diseñado específicamente para eliminar el agua física adsorbida. Esto es distinto del agua químicamente unida; el objetivo es secar el material sin alterar su composición química fundamental.

El Papel Crítico del Control de Temperatura

La precisión es clave para esta operación. El horno mantiene una temperatura constante específica, citada en protocolos estándar como 105 °C.

Esta temperatura es suficiente para evaporar el agua de manera eficiente, pero generalmente es lo suficientemente baja como para evitar la calcinación prematura o la descomposición térmica de los minerales crudos.

Procesamiento de Insumos con Alta Humedad

Materiales como la escoria de carburo (CS) son naturalmente altos en contenido de humedad cuando se obtienen.

Sin un secado inmediato y completo, estos materiales son difíciles de manipular e imposibles de caracterizar con precisión. El horno convierte esta materia prima fangosa o húmeda en un estado sólido trabajable.

Por Qué la Estandarización es Innegociable

Garantizar un Pesaje Preciso

En la formulación de compuestos, las proporciones lo son todo. Si pesa materias primas que aún contienen agua, en efecto está pesando el agua, no el ingrediente activo.

El secado proporciona una base seca estandarizada. Esto asegura que cuando una receta requiere un peso específico de escoria de carburo, usted esté agregando esa cantidad exacta de material, garantizando la integridad química del compuesto de relleno final.

Optimización de las Operaciones de Molienda

Los pasos posteriores en la producción de GBC a menudo implican moler los materiales hasta obtener un tamaño de partícula específico.

Moler materiales húmedos es ineficiente y puede dañar el equipo debido a la obstrucción o apelmazamiento. El secado completo asegura que el material sea quebradizo y esté listo para una molienda eficiente, lo que resulta en una distribución uniforme de las partículas.

Comprensión de las Compensaciones

El Riesgo de Sobretensión Térmica

Si bien eliminar el agua es esencial, exceder la temperatura objetivo (por ejemplo, ir significativamente por encima de 105 °C) puede introducir errores.

El calor excesivo puede eliminar agua químicamente unida o volátiles que deberían permanecer en la estructura. Esto altera la reactividad del material antes de que entre en la fase de mezcla.

Rendimiento vs. Exhaustividad

Siempre hay un equilibrio entre la velocidad de procesamiento y la exhaustividad del secado.

Apresurar el ciclo de secado para aumentar el rendimiento puede dejar humedad residual en el centro del bulto del material. Esta humedad "oculta" reintroducirá errores de pesaje y potencialmente interrumpirá el proceso de curado del GBC más adelante.

Tomando la Decisión Correcta para Su Objetivo

Para garantizar la más alta calidad de Compuesto de Relleno Verde, aplique los siguientes principios a su flujo de trabajo de pretratamiento:

- Si su enfoque principal es la Precisión de la Formulación: Priorice la verificación del "peso constante" de sus muestras después del secado para confirmar la eliminación del 100% de la humedad antes de pesar.

- Si su enfoque principal es la Eficiencia del Proceso: Estandarice el tamaño del lote y el área superficial de la escoria de carburo dentro del horno para minimizar el tiempo requerido para alcanzar el equilibrio de 105 °C.

Al ver el horno de secado no solo como un calentador, sino como un instrumento crítico para la estandarización de materiales, asegura la base de toda su línea de producción.

Tabla Resumen:

| Característica | Función/Valor en la Producción de GBC |

|---|---|

| Objetivo Principal | Eliminación de agua física adsorbida de materias primas con alta humedad (por ejemplo, escoria de carburo). |

| Temp. Estándar | Constante 105 °C para prevenir la descomposición química mientras se asegura la evaporación completa. |

| Precisión del Peso | Establece una base seca estandarizada para una formulación precisa y la integridad química. |

| Preparación del Proceso | Asegura que los materiales sean quebradizos y secos para operaciones de molienda eficientes y sin obstrucciones. |

Mejore la Calidad de su Producción de GBC con KINTEK

El pretratamiento preciso es la base de los Compuestos de Relleno Verde de alto rendimiento. En KINTEK, entendemos que la precisión térmica es innegociable para sus flujos de trabajo de laboratorio e industriales.

Respaldado por I+D y fabricación experta, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, junto con hornos de laboratorio especializados de alta temperatura. Ya sea que necesite estandarizar escoria de carburo con alta humedad o requiera una solución personalizada para la síntesis de materiales avanzados, nuestros equipos son totalmente personalizables para satisfacer sus necesidades de procesamiento únicas.

¿Listo para optimizar la estandarización de sus materiales? Contacte a KINTEK Hoy Mismo para Consultar a Nuestros Expertos

Guía Visual

Referencias

- Jianmin Li, Kai Wang. Study on the synergistic hydration mechanism of granulated blast furnace slag-carbide slag-based cementitious materials and the properties of full-solid waste backfill materials. DOI: 10.1038/s41598-025-86509-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué es el mantenimiento preventivo de un horno? Una estrategia proactiva para un rendimiento óptimo

- ¿Por qué usar una prensa hidráulica para la briquetación de szaibelyita? Mejora la eficiencia de la reducción al vacío y el rendimiento

- ¿Por qué es necesario que cada tubo de fuente precursora en un VTD multifuente tenga un MFC independiente? Control de Precisión

- ¿Cuáles son las ventajas de usar un aplicador de microondas multimodo para el recubrimiento de aleaciones? Calentamiento interno rápido y volumétrico

- ¿Cómo optimiza el software de simulación CFD la combustión de combustible? Transforme la eficiencia del horno con gemelos digitales

- ¿Cómo monitorea un sistema de análisis de evolución de gases la liberación de gas? Optimice la integridad de su fundición

- ¿En qué se diferencia un horno de carga discontinua de un horno continuo? Elija el horno adecuado para sus necesidades de producción

- ¿Cuál es la función de un horno de sinterización a alta temperatura en la producción de membranas cerámicas? Rendimiento de Ingeniería