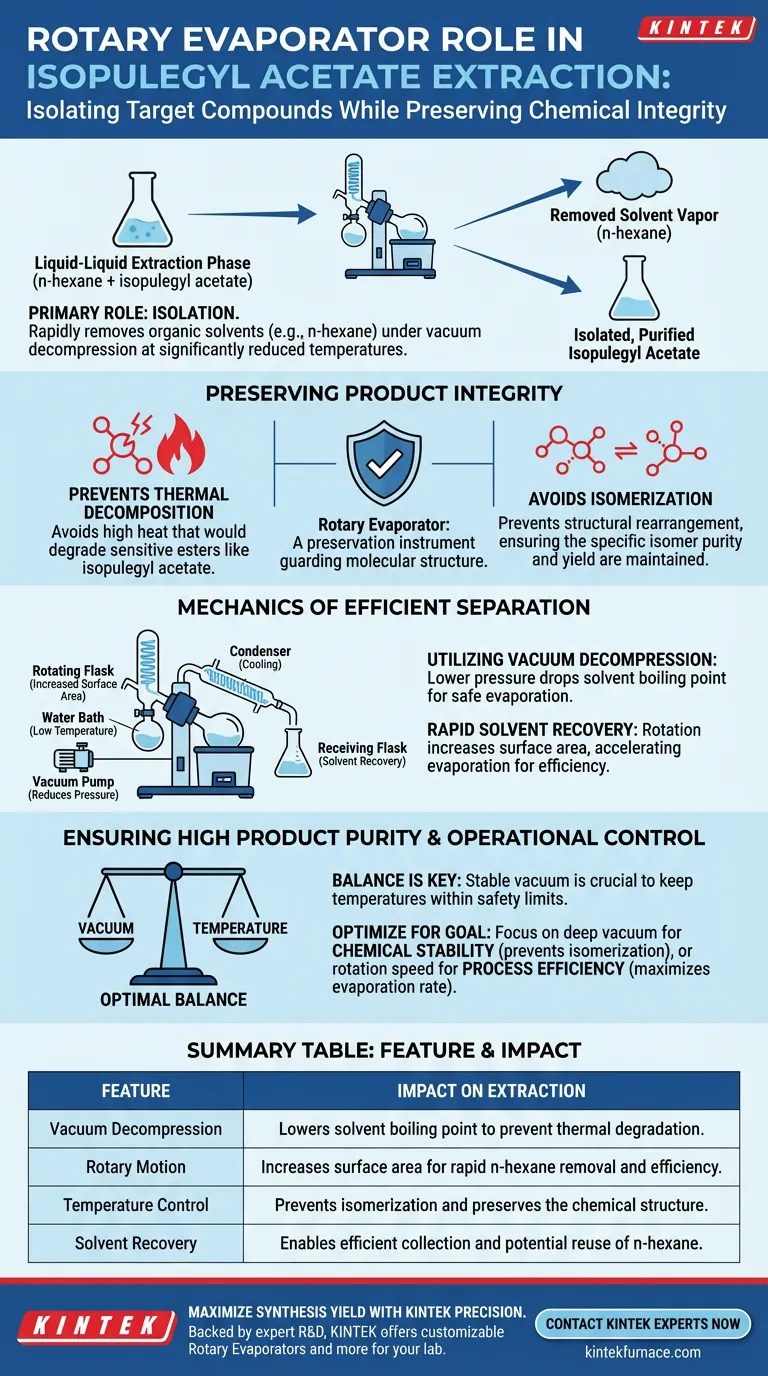

El papel principal de un evaporador rotatorio en esta síntesis es aislar el compuesto objetivo, el acetato de isopulegilo, del disolvente orgánico utilizado durante la extracción. Al aplicar descompresión por vacío, el dispositivo elimina rápidamente disolventes como el n-hexano a temperaturas significativamente reducidas. Este paso es fundamental para la transición de la fase de extracción líquido-líquido a un producto final purificado sin comprometer la estabilidad química.

La sensibilidad térmica es un desafío importante en la síntesis orgánica. Un evaporador rotatorio aborda esto reduciendo el punto de ebullición del disolvente, lo que permite una eliminación eficiente sin el calor elevado que de lo contrario degradaría el acetato de isopulegilo.

Preservando la integridad del producto

Prevención de la descomposición térmica

La síntesis de ésteres como el acetato de isopulegilo a menudo da como resultado un producto sensible a las altas temperaturas.

Los métodos de destilación estándar generalmente requieren calentar una mezcla hasta el punto de ebullición del disolvente a presión atmosférica.

El evaporador rotatorio utiliza vacío para mitigar esto, asegurando que el producto no sufra descomposición térmica debido a una exposición excesiva al calor.

Evitar la isomerización

Más allá de la simple degradación, existe un riesgo específico de que la molécula se reordene.

La referencia principal señala que el calor elevado puede causar isomerización, donde el acetato de isopulegilo cambia su configuración estructural.

Esto resultaría en un compuesto químico completamente diferente, reduciendo la pureza y el rendimiento del isómero específico deseado.

Mecánica de la separación eficiente

Utilización de la descompresión por vacío

El mecanismo central en funcionamiento es la reducción de la presión dentro del sistema.

Al disminuir la presión, el punto de ebullición del disolvente orgánico (específicamente n-hexano en este contexto) cae muy por debajo de su nivel estándar.

Esto permite que el disolvente pase a la fase de vapor mientras que el acetato de isopulegilo permanece en la fase líquida a una temperatura baja y segura.

Recuperación rápida de disolventes

La velocidad es un factor crítico en el procesamiento químico eficiente.

El movimiento rotatorio aumenta el área de superficie del líquido, lo que, combinado con el vacío, facilita la evaporación rápida.

Esto mejora la eficiencia general de la recuperación del disolvente, permitiendo que el n-hexano se recoja y se reutilice potencialmente mientras se aísla el producto rápidamente.

Comprender los requisitos operativos

La necesidad de control de parámetros

Si bien el evaporador rotatorio protege el producto, depende completamente del equilibrio correcto de vacío y temperatura.

Si el nivel de vacío es insuficiente, la temperatura del baño debe aumentarse para evaporar el n-hexano, lo que reintroduce el riesgo de daño térmico.

Por lo tanto, el operador debe priorizar el establecimiento de un vacío estable para garantizar que el proceso permanezca dentro de los límites de seguridad térmica del acetato de isopulegilo.

Garantizando una alta pureza del producto

Optimización para el objetivo final

El objetivo final de utilizar este equipo es garantizar una alta pureza del producto.

Al eliminar eficazmente el disolvente sin desencadenar cambios químicos, la sustancia final coincide con la estructura teórica deseada de la síntesis.

Si su principal enfoque es la Estabilidad Química: Priorice niveles de vacío profundos para mantener la temperatura del baño lo más baja posible, específicamente para prevenir la isomerización.

Si su principal enfoque es la Eficiencia del Proceso: Concéntrese en la velocidad de rotación y el área de superficie para maximizar la tasa de evaporación del disolvente n-hexano.

El evaporador rotatorio no es solo una herramienta de secado; es un instrumento de preservación que protege la estructura molecular del acetato de isopulegilo durante el aislamiento.

Tabla resumen:

| Característica | Impacto en la extracción de acetato de isopulegilo |

|---|---|

| Descompresión por vacío | Reduce el punto de ebullición del disolvente para prevenir la degradación térmica. |

| Movimiento rotatorio | Aumenta el área de superficie para una rápida eliminación de n-hexano y eficiencia. |

| Control de temperatura | Previene la isomerización y preserva la estructura química. |

| Recuperación de disolventes | Permite la recolección eficiente y la posible reutilización de n-hexano. |

Maximice el rendimiento de su síntesis con la precisión de KINTEK

Preservar la integridad de compuestos sensibles como el acetato de isopulegilo requiere un control preciso de la presión y la temperatura. KINTEK ofrece soluciones de laboratorio líderes en la industria adaptadas para la extracción y purificación de alto rendimiento.

Respaldado por I+D y fabricación expertos, KINTEK ofrece Evaporadores Rotatorios, Sistemas de Vacío, Hornos de Mufla, Tubos y Hornos CVD, todos personalizables para sus necesidades de laboratorio únicas. No comprometa la pureza de su producto con equipos inconsistentes: aproveche nuestra experiencia en ingeniería para optimizar su recuperación de disolventes hoy mismo.

Contacte a los Expertos de KINTEK Ahora

Guía Visual

Referencias

- Citronellal Acetylation Using Ni-Co Metal Impregnated Hierarchical Zeolite Catalysis and Its Potential as an Antibacterial, Antifungal and Antioxidants. DOI: 10.1051/e3sconf/202562202002

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

La gente también pregunta

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cómo funciona el proceso de calentamiento en los hornos de tubo rotatorio? Consiga un calentamiento uniforme para polvos y gránulos

- ¿Cómo contribuyen los hornos de tubo rotatorio a la ciencia de materiales y la ingeniería química? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo se transfiere el calor a los tubos del horno en un horno tubular rotatorio? Domine el calentamiento uniforme para sus materiales

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares rotatorios? Desbloquee el procesamiento eficiente de materiales a granel