Los hornos de tubo rotatorio operan utilizando una fuente de calor externa para calentar un tubo cilíndrico que gira lentamente. A medida que el material en su interior cae y se mezcla, se mezcla continuamente y entra en contacto con las paredes internas calientes del tubo, lo que garantiza una transferencia de calor excepcionalmente uniforme y eficiente en todo el lote.

El principio central de un horno de tubo rotatorio no es solo alcanzar una temperatura objetivo, sino utilizar la rotación mecánica para resolver el desafío persistente de calentar materiales sueltos y fluidos de manera uniforme en un proceso continuo y dinámico.

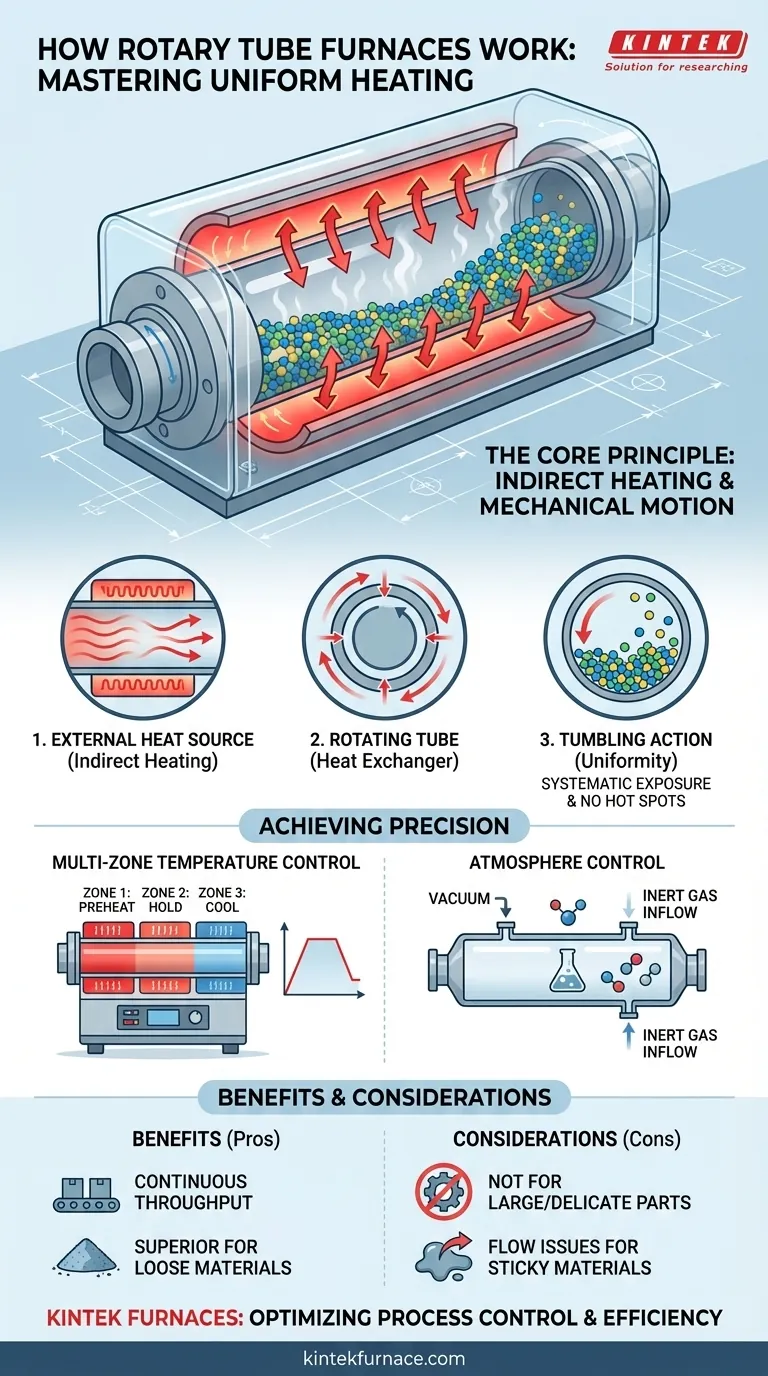

El Principio Central: Calentamiento Indirecto y Movimiento Mecánico

El diseño de un horno de tubo rotatorio combina elegantemente dos conceptos fundamentales: el calentamiento indirecto y la agitación constante del material. Esta combinación es lo que lo hace tan efectivo para aplicaciones industriales y de laboratorio específicas.

La Fuente de Calor Externa

El proceso comienza con la generación de calor fuera de la cámara de procesamiento principal. Esto se logra típicamente con elementos calefactores eléctricos de alta potencia o, en algunos diseños, quemadores de gas que producen gases de combustión calientes.

Este método se conoce como calentamiento indirecto. El material que se procesa nunca entra en contacto directo con los elementos calefactores o los subproductos de la combustión, lo cual es fundamental para mantener la pureza del material y controlar el entorno químico.

El Tubo Giratorio como Intercambiador de Calor

El componente central es el tubo cilíndrico, que gira lentamente sobre su eje longitudinal. Este tubo actúa como un intercambiador de calor altamente eficiente.

Su superficie exterior absorbe la energía térmica de los elementos calefactores externos. Ese calor se transfiere luego a través de la pared del tubo hasta la superficie interior, donde se transfiere al material del proceso.

El Papel Crítico de la Rotación en la Uniformidad

La rotación es la clave de la efectividad del horno. A medida que el tubo gira, el material suelto en su interior (como polvos, gránulos o pastillas) se levanta y se voltea constantemente.

Esta acción de volteo asegura que todas las partículas se expongan sistemáticamente a la pared interior caliente del tubo. Elimina los puntos calientes estáticos y los puntos fríos comunes en los hornos estacionarios, lo que resulta en una distribución de temperatura notablemente uniforme en todo el lote de material.

Logrando Precisión: Control de Zonas y Atmósfera

Los hornos de tubo rotatorio modernos ofrecen controles sofisticados que van más allá del calentamiento simple para permitir un procesamiento de materiales preciso y repetible.

Control de Temperatura Multizona

Muchos hornos están diseñados con múltiples zonas de control térmico independientes a lo largo de la longitud del tubo. Esto permite a los operadores crear un perfil de temperatura específico.

Por ejemplo, un material puede calentarse rápidamente en la primera zona, mantenerse a una temperatura de procesamiento precisa a través de las zonas medias y luego enfriarse gradualmente en la zona final, todo dentro de un único paso continuo.

Gestión de la Atmósfera del Proceso

Estos hornos son excepcionalmente adecuados para procesos que requieren un entorno gaseoso específico. La naturaleza sellada del tubo permite operar bajo condiciones de vacío o introducir una atmósfera controlada.

Los puertos para gas inerte (como nitrógeno o argón) y la desgasificación permiten a los operadores prevenir la oxidación no deseada o facilitar reacciones químicas específicas, como en la Deposición Química de Vapor (CVD).

Comprender las Compensaciones y Consideraciones

Aunque es potente, un horno de tubo rotatorio es una herramienta especializada. Comprender sus fortalezas y limitaciones es clave para usarlo de manera efectiva.

Beneficio: Producción Continua

A diferencia de los hornos por lotes, estos hornos están diseñados para un flujo de material continuo o semicontinuo. Esto los hace ideales para la producción industrial donde se necesita un alto rendimiento para satisfacer las demandas de fabricación.

Beneficio: Superior para Materiales Sueltos

El diseño está optimizado para procesar materiales sueltos y de flujo libre como polvos, menas y pastillas. La acción de volteo no solo calienta el material, sino que también ayuda a expulsar la humedad y otros volátiles de manera eficiente.

Limitación: Idoneidad del Material

Este método no es adecuado para piezas grandes y sólidas, estructuras delicadas que podrían dañarse por el volteo, o líquidos. El proceso depende enteramente de la capacidad del material para fluir y voltearse libremente.

Posible Trampa: Problemas de Flujo de Material

Algunos materiales, particularmente sustancias orgánicas de alta viscosidad, pueden volverse pegajosos al calentarse y pueden aglomerarse o recubrir el interior del tubo. Pueden requerirse características avanzadas como vibradores de martillo o camisas calefactoras para prevenir la condensación y asegurar un flujo de material constante.

¿Es un Horno de Tubo Rotatorio Adecuado para su Proceso?

Elegir el equipo de procesamiento térmico correcto depende completamente de su material y su objetivo.

- Si su enfoque principal es la producción continua de alto volumen de polvos o pastillas: Un horno de tubo rotatorio es una opción ideal por su rendimiento y eficiencia de proceso inigualables.

- Si su enfoque principal es lograr la máxima uniformidad de temperatura en un material suelto: El mecanismo de rotación es superior a los hornos estáticos para prevenir puntos calientes y asegurar una calidad de producto constante.

- Si su enfoque principal es un proceso químico sensible como la calcinación o CVD: La combinación de zonas de temperatura precisas y control de atmósfera lo convierte en una herramienta poderosa y necesaria.

En última instancia, la selección de un horno de tubo rotatorio es una decisión para priorizar el control del proceso, la uniformidad y el rendimiento continuo para materiales granulares.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Método de Calentamiento | Calentamiento indirecto a través de elementos externos, asegurando la pureza del material |

| Rotación | Volteo continuo para una distribución uniforme del calor y mezcla |

| Idoneidad del Material | Ideal para materiales sueltos y de flujo libre como polvos y pastillas |

| Control de Temperatura | Sistemas multizona para perfiles precisos y resultados repetibles |

| Control de Atmósfera | El tubo sellado permite vacío o entornos de gas controlados (p. ej., gases inertes) |

| Rendimiento | Diseñado para producción continua o semicontinua de gran volumen |

| Limitaciones | No apto para sólidos grandes, artículos delicados o líquidos; puede requerir vibradores para problemas de flujo |

¡Mejore el procesamiento térmico de su laboratorio con los hornos de tubo rotatorio avanzados de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura personalizadas. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos Mufla, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que esté manejando polvos, gránulos o necesite un rendimiento continuo, nuestros hornos garantizan un calentamiento uniforme, un control preciso y una mayor eficiencia. Contáctenos hoy para discutir cómo podemos optimizar su proceso y brindarle resultados confiables.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las zonas dentro del cilindro del horno rotatorio? Desbloquee el Procesamiento de Materiales Eficiente

- ¿Qué papel juega un horno rotatorio de vacío en el tratamiento térmico de cavidades SRF de niobio? Optimizar el rendimiento SRF y la pendiente Q

- ¿Cuáles son las características clave de los hornos de tubo rotatorio? Lograr un calentamiento uniforme y un alto rendimiento.

- ¿Cuáles son algunas aplicaciones de investigación de laboratorio de los hornos tubulares rotatorios? Logre un procesamiento térmico uniforme para polvos

- ¿Cuáles son los dos métodos principales de calentamiento utilizados en los hornos rotatorios? Elija el adecuado para su proceso

- ¿Qué hace que los hornos rotatorios sean sencillos de operar e integrar? Optimice su procesamiento de alto volumen

- ¿Cuáles son los componentes y parámetros clave de un horno rotatorio? Optimice su procesamiento a alta temperatura

- ¿Qué papel juega un dispositivo comercial de calentamiento rotatorio en los reactores fotocatalíticos? Optimizar la agitación del catalizador