Un horno rotatorio de vacío es el instrumento crítico para optimizar la química superficial de las cavidades de radiofrecuencia superconductoras (SRF) de niobio durante el tratamiento térmico a temperatura media. Funciona estableciendo un entorno de vacío ultra alto (UHV) que permite la descomposición térmica precisa de los óxidos superficiales y la difusión controlada de oxígeno en el niobio a granel.

El horno es más que un elemento calefactor; es una herramienta de ingeniería de superficies diseñada para manipular estructuras atómicas. Al gestionar las profundidades de difusión de oxígeno, resuelve el problema de la "pendiente Q de campo alto" y aumenta significativamente el factor de calidad ($Q_0$) de la cavidad.

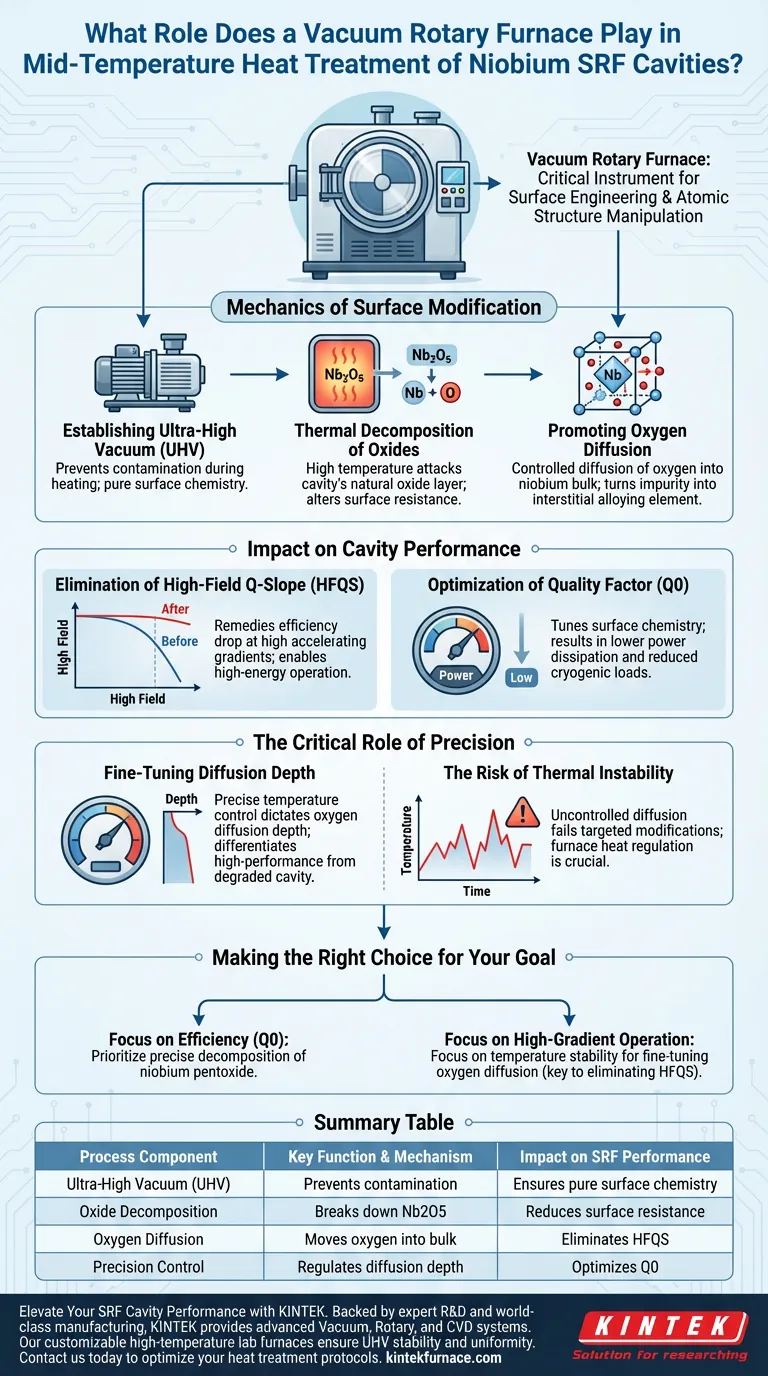

La Mecánica de la Modificación Superficial

Establecimiento de un Vacío Ultra Alto (UHV)

La línea de base principal para este proceso es la creación de un entorno de vacío ultra alto.

Este vacío es esencial para evitar que contaminantes externos reaccionen con el niobio mientras está en un estado calentado y altamente reactivo. Asegura que los cambios en la superficie de la cavidad sean impulsados únicamente por procesos térmicos controlados, no por impurezas en la atmósfera.

Descomposición Térmica de Óxidos

El horno utiliza altas temperaturas para atacar la capa de óxido natural de la cavidad.

Específicamente, el calor impulsa la descomposición térmica del pentóxido de niobio ($Nb_2O_5$). Esta capa de óxido, que se forma naturalmente en la superficie, se descompone sistemáticamente para alterar las propiedades de resistencia superficial del material.

Promoción de la Difusión de Oxígeno

Una vez que la capa de óxido se descompone, los átomos de oxígeno no desaparecen simplemente.

En cambio, el entorno del horno promueve la difusión de este oxígeno en el niobio a granel. Esto convierte una impureza superficial en un elemento de aleación intersticial, modificando efectivamente las propiedades superconductoras del material justo debajo de la superficie.

Impacto en el Rendimiento de la Cavidad

Eliminación de la Pendiente Q de Campo Alto (HFQS)

Uno de los roles más significativos de este tratamiento térmico es la remediación de caídas de rendimiento específicas.

Las cavidades de niobio estándar a menudo sufren una caída brusca en la eficiencia a altos gradientes de aceleración, conocida como la pendiente Q de campo alto. El tratamiento con horno rotatorio de vacío elimina efectivamente este fenómeno, permitiendo que la cavidad funcione de manera eficiente a niveles de energía más altos.

Optimización del Factor de Calidad ($Q_0$)

Más allá de solucionar defectos específicos, el proceso mejora la eficiencia general.

Al ajustar la química superficial, el tratamiento optimiza el factor de calidad ($Q_0$). Esto resulta en una menor disipación de potencia y cargas criogénicas reducidas durante la operación del acelerador.

El Papel Crítico de la Precisión

Ajuste Fino de la Profundidad de Difusión

El éxito en este proceso no es binario; depende completamente de la profundidad del perfil de oxígeno.

El horno debe proporcionar un control preciso de la temperatura para dictar exactamente cuán profundo se difunde el oxígeno. Este "ajuste fino" es la diferencia entre una cavidad de alto rendimiento y una degradada.

El Riesgo de Inestabilidad Térmica

Si el horno no puede mantener una estricta estabilidad de temperatura, el proceso de difusión se vuelve impredecible.

Una profundidad de difusión incontrolada no logra las modificaciones de resistencia superficial deseadas. Por lo tanto, la capacidad del horno para regular el calor es tan importante como su capacidad para generarlo.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar los beneficios del tratamiento térmico a temperatura media, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Eficiencia ($Q_0$): Asegúrese de que sus protocolos de horno prioricen la descomposición precisa del pentóxido de niobio para minimizar la resistencia superficial.

- Si su enfoque principal es la Operación de Alto Gradiente: Concéntrese en la estabilidad de la temperatura requerida para ajustar la difusión de oxígeno, que es el mecanismo clave para eliminar la pendiente Q de campo alto.

El Horno Rotatorio de Vacío es el puente entre la fabricación de niobio en bruto y la operación superconductora de alto rendimiento.

Tabla Resumen:

| Componente del Proceso | Función y Mecanismo Clave | Impacto en el Rendimiento SRF |

|---|---|---|

| Vacío Ultra Alto (UHV) | Previene la contaminación durante el calentamiento | Asegura una química superficial pura |

| Descomposición de Óxido | Descompone el Pentóxido de Niobio ($Nb_2O_5$) | Reduce la resistencia superficial |

| Difusión de Oxígeno | Mueve el oxígeno al material a granel | Elimina la pendiente Q de campo alto (HFQS) |

| Control de Precisión | Regula la profundidad de difusión a través de la temperatura | Optimiza el factor de calidad ($Q_0$) |

Mejore el Rendimiento de Su Cavidad SRF con KINTEK

La precisión es innegociable al diseñar superficies superconductoras. Respaldado por I+D experto y fabricación de clase mundial, KINTEK proporciona sistemas avanzados de Vacío, Rotatorios y CVD diseñados para satisfacer las rigurosas demandas térmicas de la investigación y producción SRF.

Nuestros hornos de laboratorio de alta temperatura personalizables garantizan la estabilidad UHV y la uniformidad de temperatura requeridas para eliminar HFQS y maximizar su factor de calidad. Ya sea que esté escalando la producción o ajustando las profundidades de difusión, KINTEK ofrece la confiabilidad que su laboratorio necesita.

¿Listo para optimizar sus protocolos de tratamiento térmico? Contáctenos hoy para discutir sus requisitos únicos con nuestros especialistas técnicos.

Guía Visual

Referencias

- Christopher Bate, Jacob Wolff. Correlation of srf performance to oxygen diffusion length of medium temperature heat treated cavities<sup>*</sup>. DOI: 10.1088/1361-6668/ad9fe8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es una posible desventaja de los hornos rotatorios con respecto al tiempo de calentamiento? El calentamiento lento afecta la eficiencia y los costos

- ¿Qué materiales se utilizan para aislar hornos rotatorios y por qué? Optimice sus procesos de alta temperatura con conocimientos expertos

- ¿Cómo manejan los hornos rotatorios las variaciones en la materia prima? Aprovechar el diseño y el control para la consistencia

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores para sus materiales

- ¿Cuáles son los principales procesos de tratamiento térmico que se realizan utilizando hornos rotatorios? Lograr un procesamiento uniforme de materiales a granel

- ¿Qué tipos de reacciones se pueden llevar a cabo en un horno rotatorio? Descubra Soluciones Versátiles de Procesamiento Térmico

- ¿Qué características contribuyen al equilibrio del campo de temperatura en un horno de sinterización de tubo giratorio? Lograr una calefacción uniforme para una sinterización precisa

- ¿Cómo contribuyen los hornos rotatorios a la producción de componentes ópticos? Logre una uniformidad perfecta para ópticas de alto rendimiento