En esencia, un horno rotatorio maneja las variaciones de la materia prima a través de su diseño fundamental, que combina la mezcla continua con un control preciso y ajustable del tiempo de procesamiento y la temperatura. La rotación lenta y constante agita el material, promediando las inconsistencias en tamaño, humedad y composición, mientras que los operadores ajustan los parámetros del proceso para garantizar un producto final consistente.

La clave de la flexibilidad de un horno rotatorio no es solo su capacidad para tolerar entradas variables, sino su mecanismo activo para homogeneizar ese material a través de la agitación física, al tiempo que permite a los operadores ajustar dinámicamente los parámetros térmicos y de retención.

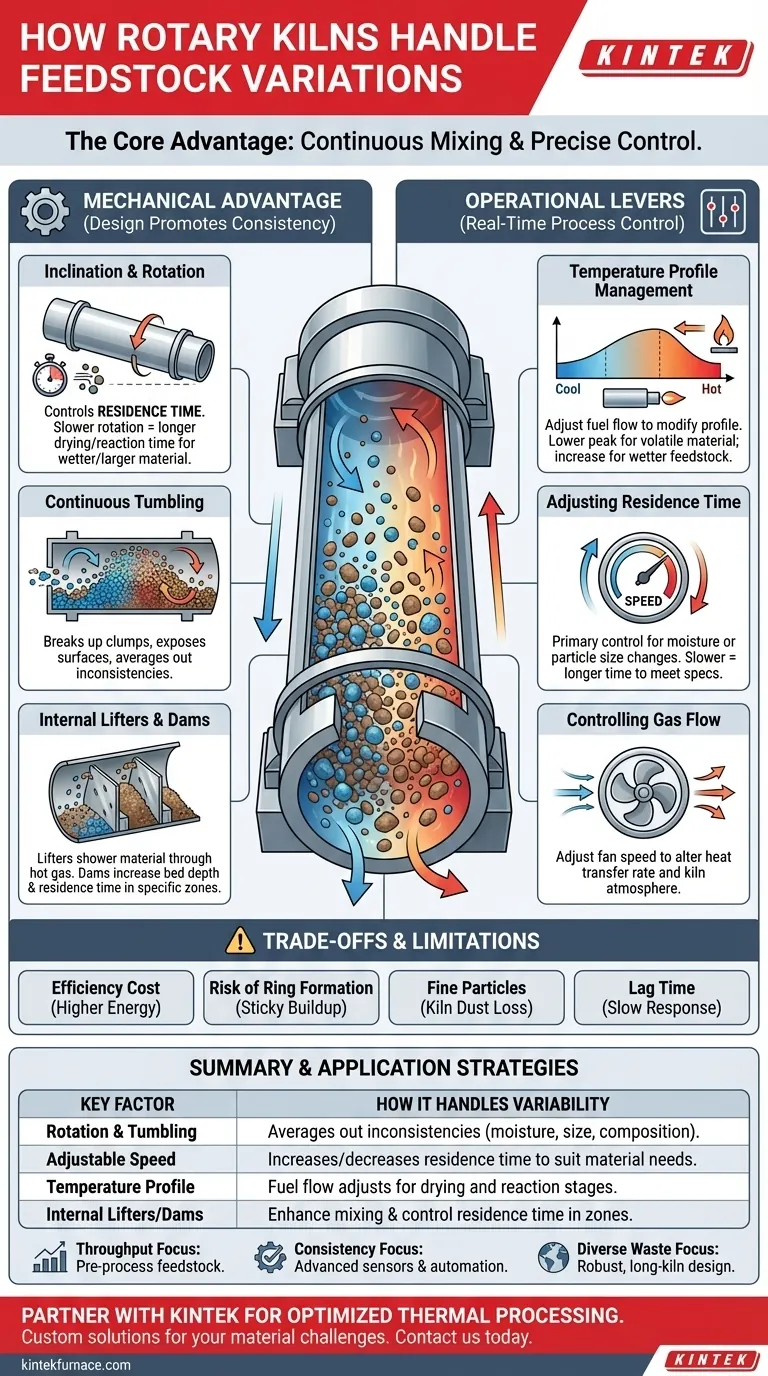

La Ventaja Mecánica: Cómo el Diseño de un Horno Promueve la Consistencia

Las propiedades físicas inherentes de un horno rotatorio son su primera línea de defensa contra la variabilidad de la materia prima. Estos elementos de diseño trabajan juntos para normalizar el material inconsistente antes de que llegue a las zonas más calientes.

El Papel de la Inclinación y la Rotación

El horno es un cilindro largo y giratorio ligeramente inclinado. Esta inclinación, combinada con la velocidad de rotación, controla directamente cuánto tiempo permanece el material en el interior, una métrica conocida como tiempo de residencia.

Si un lote de materia prima está más húmedo o contiene partículas más grandes, un operador puede simplemente reducir la velocidad de rotación del horno. Esto aumenta el tiempo de residencia, dando al material la duración necesaria para secarse y reaccionar completamente.

Agitación y Mezcla Continuas

A medida que el horno gira, la materia prima se levanta continuamente por el lado de la carcasa y luego cae. Esta mezcla constante es el factor más crítico para manejar la variabilidad.

Esta acción rompe los grumos, expone todas las superficies de las partículas a los gases calientes que fluyen a través del horno y promedia las diferencias en el lecho de material. Asegura que las bolsas de material más húmedo se mezclen con las partes más secas, creando un estado más uniforme.

Elevadores y Presas Internas

Muchos hornos están equipados con estructuras internas para mejorar esta mezcla. Los elevadores, o paletas, son placas metálicas que levantan el material más alto antes de que caiga, haciéndolo llover a través del flujo de gas caliente y mejorando la transferencia de calor.

Se pueden instalar presas o anillos de retención para aumentar la profundidad del lecho de material en ciertas zonas. Esto aumenta intencionalmente el tiempo de residencia para un paso de proceso específico, como la eliminación de humedad, antes de que el material avance.

Las Palancas Operativas: Control de Procesos en Tiempo Real

Más allá del diseño físico del horno, los operadores tienen varias herramientas potentes para compensar los cambios en la materia prima sobre la marcha.

Gestión Precisa del Perfil de Temperatura

Un horno no tiene una única temperatura. Mantiene un gradiente de temperatura a lo largo de su longitud, desde más frío en el extremo de alimentación hasta más caliente en el extremo de descarga cerca del quemador.

Los operadores pueden ajustar el flujo de combustible al quemador para modificar este perfil. Si se introduce un material más volátil, pueden reducir la temperatura máxima. Si entra una materia prima más húmeda, pueden aumentar el combustible para añadir la energía necesaria para el secado.

Ajuste del Tiempo de Residencia

Como se mencionó, la velocidad de rotación es un control principal. Este es el ajuste más común que se realiza para compensar los cambios en el contenido de humedad o el tamaño de las partículas, dando al material el tiempo que necesita para cumplir con las especificaciones del producto.

Control del Flujo de Gas

La velocidad del gas caliente que se mueve a través del horno (típicamente en contracorriente al flujo del material) es otra variable clave. Ajustar las velocidades del ventilador puede alterar la tasa de transferencia de calor y controlar la atmósfera interna del horno, lo cual es crítico para reacciones químicas específicas.

Comprender las Compensaciones y Limitaciones

Aunque es muy flexible, un horno rotatorio no es una solución perfecta para toda la variabilidad, y llevar sus límites al extremo tiene consecuencias.

El Costo de la Eficiencia

La forma más eficiente y rentable de operar un horno es con una materia prima estable y predecible. Los ajustes constantes para las variaciones requieren más energía y a menudo resultan en una menor producción general en comparación con la operación en estado estable.

Riesgo de Formación de Anillos

Las variaciones significativas en la química de la materia prima, particularmente con contenido de álcali, azufre o cloruro, pueden hacer que el material se vuelva pegajoso a ciertas temperaturas. Este material puede adherirse al revestimiento refractario del horno, creando acumulaciones gruesas conocidas como "anillos" que interrumpen el flujo del material y requieren costosos paros para su eliminación.

El Desafío de las Partículas Finas

El exceso de partículas finas en la materia prima puede quedar atrapado en el gas de escape en rápido movimiento. Esto resulta en pérdida de material, conocida como "polvo de horno", y supone una carga mayor para los sistemas de control de la contaminación del aire de la instalación.

Retraso en la Respuesta

Los hornos rotatorios son sistemas masivos con una enorme inercia térmica. Un cambio realizado por un operador, como un aumento de combustible, puede tardar mucho tiempo en estabilizarse e impactar completamente el producto. Esto hace que sea extremadamente difícil compensar las variaciones rápidas y de alta frecuencia.

Aplicando Esto a Su Proceso

Su estrategia para gestionar la materia prima debe alinearse directamente con su objetivo operativo principal.

- Si su enfoque principal es maximizar la producción: Invierta en el preprocesamiento de su materia prima mediante mezcla, trituración o secado para crear una entrada más homogénea antes de que entre en el horno.

- Si su enfoque principal es la consistencia absoluta del producto: Implemente controles de proceso avanzados con sensores (por ejemplo, escáneres de carcasa, analizadores de gases de salida) para automatizar los ajustes en tiempo real de la velocidad de rotación y la temperatura.

- Si su enfoque principal es el procesamiento de flujos de residuos altamente diversos: Priorice un diseño de horno robusto y conservador con una relación longitud-diámetro más larga para garantizar un tiempo de residencia suficiente incluso para los materiales más difíciles.

Al comprender estos principios mecánicos y operativos, puede aprovechar la flexibilidad inherente del horno rotatorio para convertir la variabilidad del material de un pasivo a una parte manejable de su proceso.

Tabla Resumen:

| Factor Clave | Cómo Maneja la Variabilidad |

|---|---|

| Rotación y Agitación | Promedia inconsistencias en humedad, tamaño y composición. |

| Velocidad Ajustable | Aumenta/disminuye el tiempo de residencia para adaptarse a las necesidades del material. |

| Perfil de Temperatura | El flujo de combustible se puede ajustar para gestionar las etapas de secado y reacción. |

| Elevadores/Presas Internas | Mejoran la mezcla y controlan el tiempo de residencia en zonas específicas. |

¿Tiene problemas con materias primas inconsistentes en su procesamiento térmico? Nuestros expertos pueden ayudarle a seleccionar o personalizar una solución de horno rotatorio que convierta la variabilidad en un activo manejable. Respaldado por I+D y fabricación de expertos, KINTEK ofrece hornos y sistemas robustos de alta temperatura, todos personalizables para sus desafíos de materiales únicos. Póngase en contacto con nuestro equipo hoy mismo para hablar sobre cómo podemos optimizar su proceso para la consistencia y la eficiencia.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales