En esencia, los hornos rotatorios están diseñados para procesos de tratamiento térmico que exigen una uniformidad excepcional en materiales a granel. Los procesos principales realizados son la fusión, oxidación, calcinación y descomposición térmica, donde la exposición consistente a la temperatura y la atmósfera son críticas para lograr las transformaciones químicas y físicas deseadas.

La ventaja definitoria de un horno rotatorio no es solo el calor que proporciona, sino cómo lo entrega. Su rotación continua asegura que cada partícula del material se caliente de manera uniforme, lo que lo convierte en la opción ideal para procesos donde la consistencia en un gran volumen es el objetivo principal.

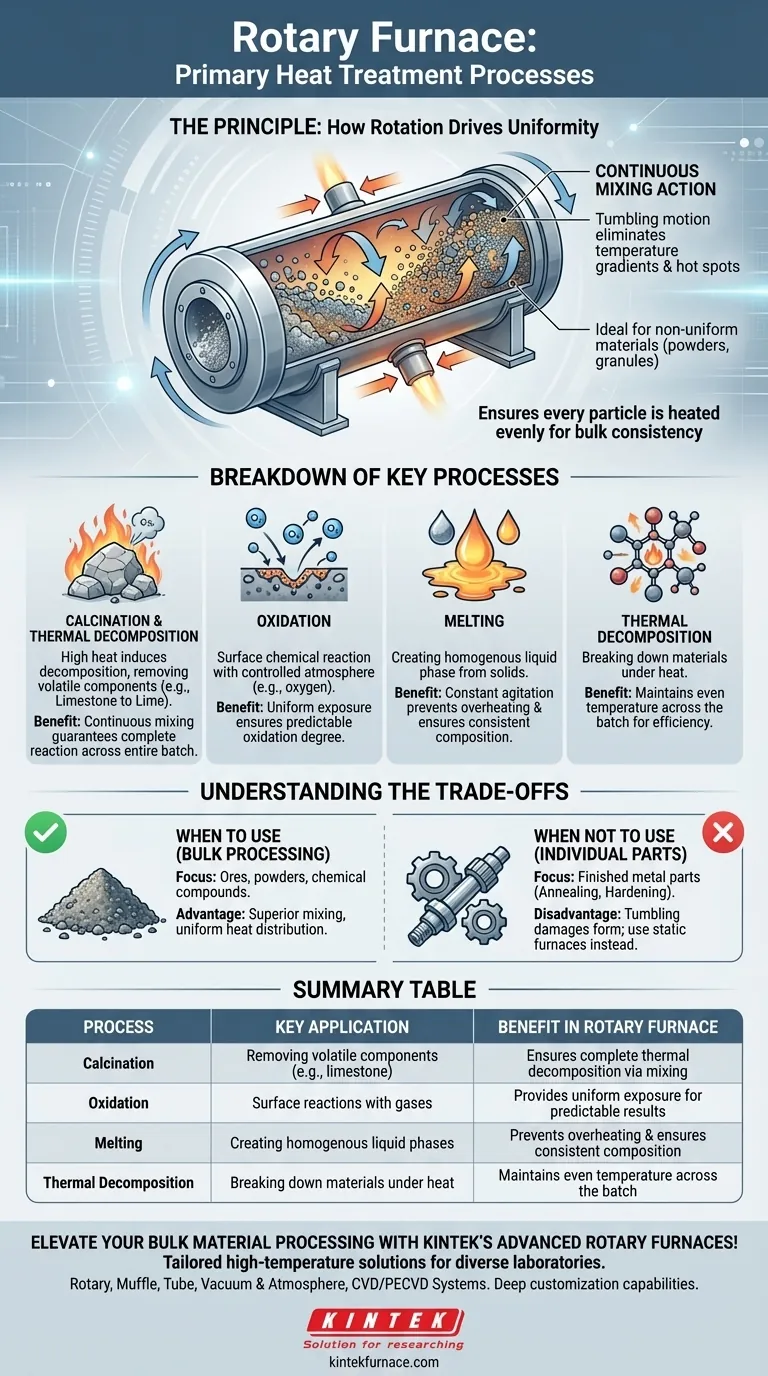

El Principio: Cómo la Rotación Impulsa la Uniformidad

La efectividad de un horno rotatorio proviene de su diseño mecánico único. Consiste en un barril cilíndrico largo e inclinado que gira lentamente mientras se calienta externamente.

Acción de Mezcla Continua

A medida que el barril gira, el material en su interior se voltea y mezcla constantemente. Esta acción expone continuamente nuevas superficies a la fuente de calor y a la atmósfera interna.

Este movimiento de volteo es crucial porque elimina los gradientes de temperatura y los puntos calientes que pueden ocurrir en los hornos estáticos, asegurando que todo el lote se procese bajo condiciones idénticas.

Ideal para Materiales No Uniformes

Este diseño es excepcionalmente adecuado para procesar polvos, gránulos y otros sólidos sueltos. La mezcla asegura que incluso los materiales de forma irregular reciban una exposición uniforme al calor, algo difícil de lograr en un entorno estático.

Desglose de Procesos Clave

El calentamiento uniforme proporcionado por un horno rotatorio lo hace ideal para varios tratamientos térmicos específicos que son sensibles a las variaciones de temperatura.

Calcinación y Descomposición Térmica

La calcinación es un proceso que utiliza calor alto para inducir la descomposición térmica, a menudo para eliminar un componente volátil de un sólido. Un ejemplo común es la conversión de piedra caliza (carbonato de calcio) en cal (óxido de calcio).

Para que esta reacción sea completa y eficiente, toda la masa del material debe alcanzar y mantener la temperatura objetivo. La acción de mezcla del horno rotatorio garantiza esto, evitando que partes del lote queden subprocesadas.

Oxidación

La oxidación implica una reacción química en la superficie de un material, a menudo introduciendo una atmósfera controlada (como oxígeno) en la cámara calentada.

El movimiento de volteo asegura que toda el área superficial de cada partícula esté expuesta consistentemente al gas reactivo. Esto conduce a un grado de oxidación uniforme y predecible en todo el lote de material.

Fusión

Al fundir materiales, el objetivo es crear una fase líquida homogénea. La agitación constante dentro de un horno rotatorio evita que algunas partes de la carga se sobrecalienten mientras otras permanecen sólidas. Esto da como resultado una fusión más rápida y eficiente y un producto final con composición consistente.

Comprender las Compensaciones

Aunque es potente para materiales a granel, el diseño de un horno rotatorio lo hace inadecuado para todas las aplicaciones de tratamiento térmico. Sus fortalezas en un área crean limitaciones en otra.

Cuándo un Horno Rotatorio No es la Opción Correcta

Procesos como el recocido, endurecimiento y revenido se realizan típicamente en piezas metálicas terminadas o semiacabadas. Estos tratamientos están diseñados para modificar las propiedades mecánicas de un objeto específico sin alterar su forma.

La acción de volteo de un horno rotatorio dañaría estas piezas y es completamente inadecuada para aplicaciones donde la forma y la posición del componente deben mantenerse.

Procesamiento a Granel Frente a Piezas Individuales

La compensación fundamental es entre el procesamiento de materiales a granel y el tratamiento de piezas discretas.

Los hornos rotatorios sobresalen en el tratamiento uniforme de un gran volumen o masa de material (como minerales, polvos o compuestos químicos). Para tratar objetos individuales y formados, un horno estático o por lotes (como un horno horizontal o de caja) es la opción apropiada.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de horno correcta depende completamente del material que está procesando y del resultado deseado.

- Si su enfoque principal es el procesamiento de polvos a granel, minerales o gránulos: Un horno rotatorio es la opción ideal debido a su mezcla superior y distribución uniforme del calor.

- Si su enfoque principal es una reacción química como la calcinación u oxidación: El calor constante y la exposición a la atmósfera de un horno rotatorio le darán los resultados más confiables.

- Si su enfoque principal es el tratamiento térmico de piezas metálicas terminadas como engranajes o ejes: Debe utilizar un horno estático (por ejemplo, de caja, de pozo u horizontal) para preservar la forma e integridad del componente.

En última instancia, hacer coincidir la función mecánica central del horno con sus requisitos de proceso específicos es la clave para un resultado exitoso.

Tabla Resumen:

| Proceso | Aplicación Clave | Beneficio en Horno Rotatorio |

|---|---|---|

| Calcinación | Eliminación de componentes volátiles (ej. piedra caliza a cal) | Asegura la descomposición térmica completa mediante mezcla continua |

| Oxidación | Reacciones superficiales con gases (ej. oxidación controlada) | Proporciona exposición uniforme a la atmósfera para resultados predecibles |

| Fusión | Creación de fases líquidas homogéneas a partir de sólidos | Previene el sobrecalentamiento y asegura una composición consistente |

| Descomposición Térmica | Descomposición de materiales bajo calor | Mantiene una temperatura uniforme en todo el lote para mayor eficiencia |

¡Mejore su procesamiento de materiales a granel con los hornos rotatorios avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas de alta temperatura. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Mufla, Hornos de Tubo, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que esté manipulando polvos, gránulos o minerales, nuestros hornos aseguran un calentamiento uniforme para procesos como la calcinación y la oxidación. Contáctenos hoy para discutir cómo podemos optimizar sus resultados de tratamiento térmico y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia