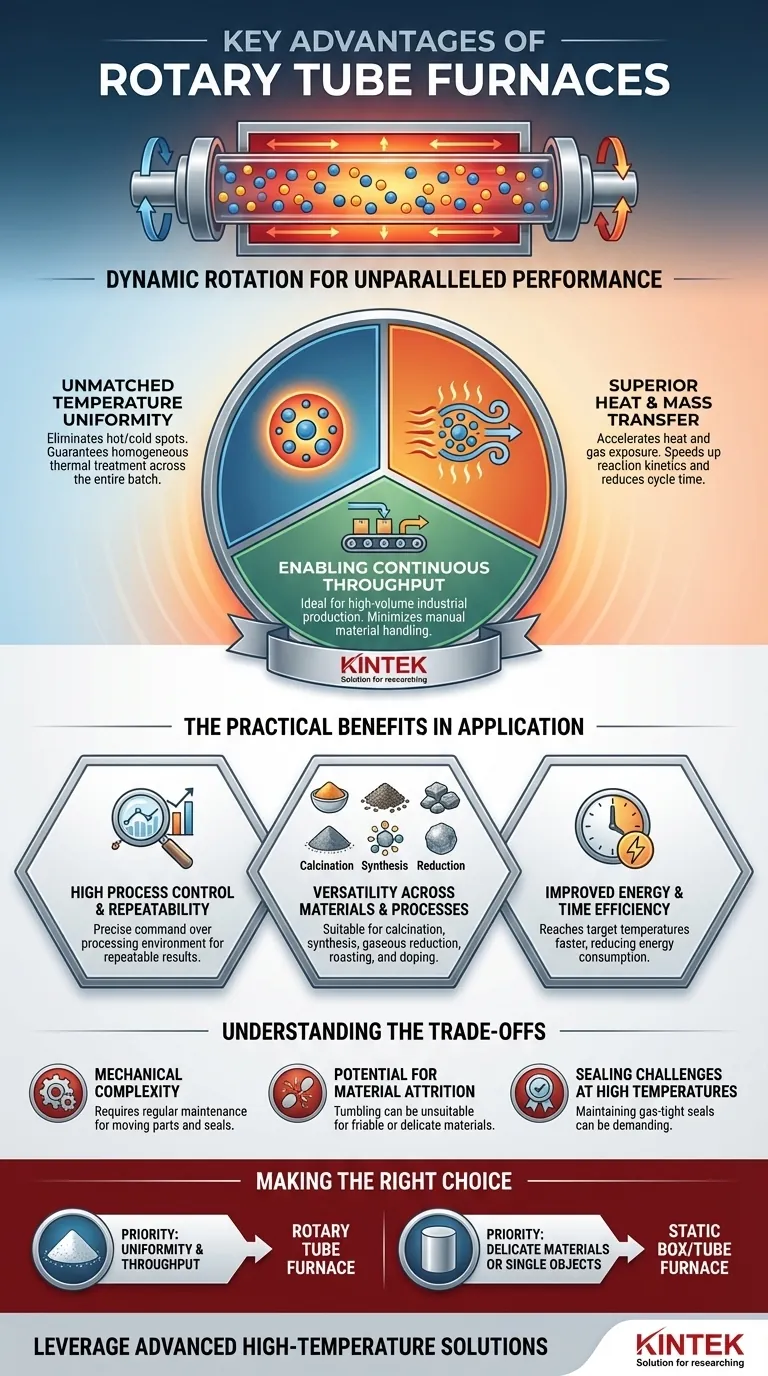

En esencia, las principales ventajas de un horno tubular rotatorio provienen de una característica definitoria: la rotación dinámica del tubo de procesamiento. Este movimiento garantiza una uniformidad de material inigualable, una transferencia de calor altamente eficiente y un control de proceso preciso, lo que lo hace superior a los hornos estáticos para el tratamiento de polvos, gránulos y otros materiales sueltos.

Un horno tubular rotatorio resuelve el problema fundamental de la falta de uniformidad en el procesamiento térmico estático. Al voltear continuamente el material, garantiza que cada partícula esté expuesta a la misma temperatura y condiciones atmosféricas, lo que resulta en un producto final más consistente y de mayor calidad.

Por qué la rotación cambia fundamentalmente el procesamiento de materiales

El simple acto de rotar el tubo del horno introduce beneficios imposibles de lograr en un sistema estacionario. Este entorno dinámico es la fuente de sus principales ventajas.

Uniformidad de temperatura inigualable

En un horno estático, el material en los bordes de un recipiente se calienta más rápido que el material en el centro, creando gradientes de temperatura significativos. Un horno rotatorio elimina esto mezclando constantemente el lote.

Esta acción de volteo asegura que cada partícula se mueva continuamente, evitando puntos calientes y puntos fríos. El resultado es un tratamiento térmico homogéneo en todo el volumen del material.

Transferencia superior de calor y masa

La agitación continua acelera drásticamente la tasa de transferencia de calor al material. A medida que las partículas se voltean, toda su superficie se expone a la fuente de calor, lo que reduce el tiempo total requerido para alcanzar la temperatura objetivo.

Este mismo principio mejora la transferencia de masa. Para procesos que involucran gases reactivos (como la reducción o la oxidación), la rotación asegura que el gas fresco pueda alcanzar consistentemente la superficie de cada partícula, acelerando la cinética de reacción y mejorando la eficiencia.

Habilitación de un rendimiento continuo

Mientras que los hornos estáticos se limitan al procesamiento por lotes únicos, los hornos rotatorios son perfectamente adecuados para una operación continua o semicontinua.

Los materiales pueden alimentarse en un extremo del tubo inclinado y viajar lentamente hacia el extremo de descarga a medida que gira. Este diseño es ideal para la producción a escala industrial donde un alto rendimiento es esencial, minimizando la manipulación manual de materiales.

Los beneficios prácticos en la aplicación

Estos principios fundamentales se traducen en ventajas tangibles para una amplia gama de procesos científicos e industriales.

Alto control y repetibilidad del proceso

La combinación de calentamiento uniforme y una atmósfera controlada brinda a los operadores un control preciso sobre el entorno de procesamiento. Esto conduce a resultados altamente repetibles, un factor crítico tanto en I+D como en producción con control de calidad.

Versatilidad en materiales y procesos

Los hornos tubulares rotatorios no se limitan a una única función. Sus capacidades únicas los convierten en la herramienta elegida para una gran variedad de aplicaciones, que incluyen:

- Calcinación de materiales como esquisto bituminoso o pigmentos

- Síntesis de catalizadores y cerámicas avanzadas

- Reducción gaseosa de minerales metálicos

- Procesos de tostado y oxidación

- Dopaje de materiales con elementos traza

Eficiencia energética y de tiempo mejorada

Debido a que el calor se transfiere al material de manera tan efectiva, las temperaturas objetivo se alcanzan más rápidamente, acortando los tiempos del ciclo del proceso. Los diseños modernos también incorporan aislamiento de alta calidad y elementos calefactores eficientes, lo que reduce el consumo general de energía en comparación con métodos menos eficientes.

Entendiendo las compensaciones

Ninguna tecnología es perfecta para todos los escenarios. Las ventajas de un horno rotatorio vienen con consideraciones específicas.

Complejidad mecánica

El mecanismo de rotación, incluido el motor de accionamiento y los sellos herméticos a los gases, añade una complejidad mecánica que no se encuentra en los hornos estáticos. Estos componentes requieren mantenimiento regular y pueden ser puntos potenciales de falla.

Potencial de desgaste del material

La acción de volteo que proporciona una mezcla tan excelente puede ser una desventaja para materiales friables o delicados. El estrés mecánico puede hacer que las partículas se descompongan, lo que puede ser indeseable para ciertas aplicaciones.

Desafíos de sellado a altas temperaturas

Mantener una atmósfera perfectamente controlada requiere sellos efectivos en ambos extremos del tubo giratorio. Lograr un sello duradero y hermético a los gases en un componente móvil, especialmente a temperaturas muy altas, puede ser más desafiante que en un sistema estático.

Tomando la decisión correcta para su proceso

La selección del horno correcto depende completamente de la naturaleza de su material y sus objetivos de procesamiento.

- Si su enfoque principal es la máxima homogeneidad del producto: Un horno tubular rotatorio es la elección definitiva para procesar polvos, gránulos o cualquier material suelto donde la uniformidad es crítica.

- Si su enfoque principal es la producción continua de alto rendimiento: El diseño de flujo continuo de un horno rotatorio ofrece una clara ventaja sobre los sistemas estáticos basados en lotes.

- Si su enfoque principal es el procesamiento de objetos grandes y únicos o materiales delicados: Un horno de caja estático o un horno tubular estacionario proporcionarán un ambiente de procesamiento más suave y adecuado.

En última instancia, elegir un horno tubular rotatorio es una decisión para priorizar la uniformidad y la eficiencia para materiales dinámicos.

Tabla resumen:

| Ventaja clave | Descripción |

|---|---|

| Uniformidad de temperatura inigualable | La rotación continua elimina los puntos calientes/fríos para un calentamiento consistente. |

| Transferencia superior de calor y masa | La acción de volteo acelera la exposición al calor y al gas, aumentando la eficiencia. |

| Rendimiento continuo | Ideal para producción de gran volumen con manipulación manual mínima. |

| Alto control de procesos | Garantiza resultados repetibles en I+D y aplicaciones industriales. |

| Versatilidad | Adecuado para calcinación, síntesis, reducción y más. |

| Eficiencia energética y de tiempo | Reduce los tiempos de ciclo y el consumo de energía en comparación con los sistemas estáticos. |

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Si está procesando polvos, gránulos o necesita un rendimiento continuo para aplicaciones como la calcinación o la síntesis, nuestros hornos tubulares rotatorios pueden ofrecer una uniformidad y eficiencia superiores. Contáctenos hoy para analizar cómo podemos optimizar su procesamiento térmico.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico