En esencia, un horno rotatorio es un reactor térmico altamente versátil capaz de facilitar una amplia gama de transformaciones químicas y físicas. Los principales tipos de reacciones incluyen la calcinación, la sinterización, la desorción térmica, la calcinación reductora y la incineración. Estos procesos no son mutuamente excluyentes y a menudo ocurren en secuencia dentro del horno para convertir las materias primas en el producto final deseado.

Un horno rotatorio se entiende mejor no por una sola reacción, sino por su capacidad para ejecutar una secuencia de transformaciones térmicas con una uniformidad excepcional. Su característica definitoria —el volteo continuo del material— garantiza que cada partícula reciba un tratamiento térmico constante, que es la clave para producir un resultado homogéneo y de alta calidad a escala industrial.

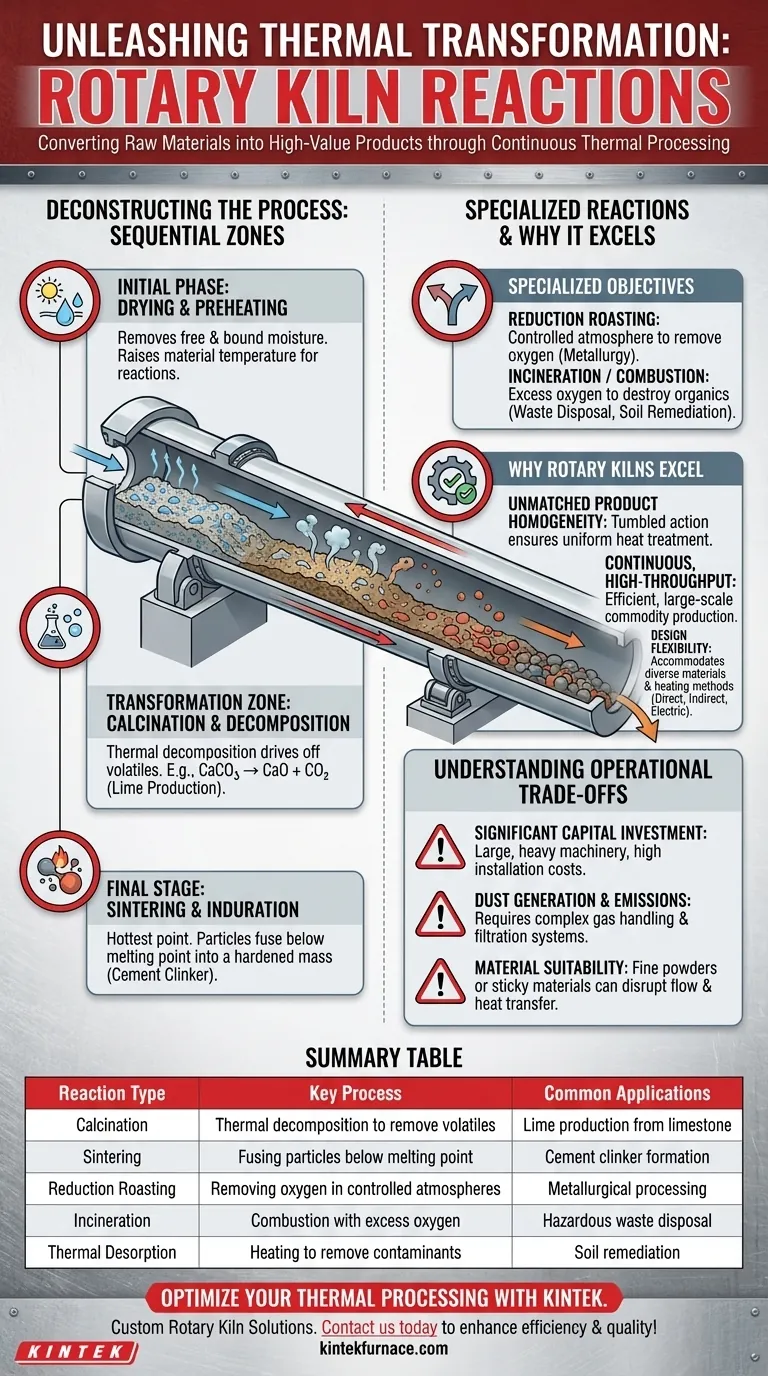

Deconstruyendo el Proceso Térmico

El poder de un horno rotatorio radica en su capacidad para crear diferentes zonas de temperatura a lo largo de su longitud, permitiendo que los materiales experimenten una serie de cambios en un solo paso continuo.

La Fase Inicial: Secado y Precalentamiento

Antes de que pueda ocurrir cualquier reacción química, la humedad libre y ligada debe ser eliminada. A medida que el material entra en el horno, la zona inicial se dedica a secar y elevar la temperatura del material hasta el punto en que puedan comenzar las reacciones primarias.

La Zona de Transformación: Calcinación y Descomposición

La calcinación es una de las reacciones más comunes en un horno rotatorio. Es un proceso de descomposición térmica que elimina un componente volátil de un sólido.

Un ejemplo clásico es la producción de cal a partir de piedra caliza, donde el calor alto expulsa el dióxido de carbono (CO2) del carbonato de calcio (CaCO3) para producir óxido de calcio (CaO).

La Etapa Final: Sinterización e Induración

La sinterización o induración ocurre en el punto más caliente del horno. Este proceso calienta los materiales justo por debajo de su punto de fusión, haciendo que las partículas individuales se fusionen en una sola masa endurecida.

Esta es la reacción crítica en la producción de cemento, donde una mezcla precisa de materias primas se sinteriza para formar "clinker", el componente fundamental del cemento.

Reacciones Especializadas: Calcinación Reductora y Combustión

Los hornos rotatorios también se utilizan para objetivos químicos más específicos. La calcinación reductora utiliza una atmósfera controlada para eliminar el oxígeno de los óxidos metálicos, un paso clave en muchos circuitos metalúrgicos.

Por el contrario, la incineración y la combustión orgánica utilizan exceso de oxígeno para destruir completamente los compuestos orgánicos, haciendo que los hornos sean esenciales para la eliminación de residuos peligrosos y la remediación de suelos.

Por Qué un Horno Rotatorio Sobresale en Estas Reacciones

El diseño de un horno rotatorio se adapta excepcionalmente bien para realizar estas tareas térmicas de manera eficiente y consistente a gran escala.

Homogeneidad del Producto Inigualable

La rotación lenta y constante de la carcasa del horno voltea continuamente el lecho de material. Esta acción de mezcla elimina los puntos calientes y asegura que cada partícula esté expuesta al mismo perfil de temperatura, lo que resulta en un producto final altamente uniforme y consistente.

Procesamiento Continuo y de Alto Rendimiento

A diferencia de los hornos por lotes, los hornos rotatorios operan de forma continua. La materia prima se introduce constantemente por un extremo mientras el producto terminado se descarga por el otro, lo que permite enormes tasas de rendimiento esenciales para la producción de materias primas.

Flexibilidad de Diseño y Proceso

Los hornos pueden diseñarse para adaptarse a una amplia gama de materiales y requisitos de proceso. Pueden calentarse directamente con una llama o indirectamente, e incluso utilizar calefacción eléctrica para aplicaciones especializadas en las industrias química y de metales no ferrosos.

Comprender las Compensaciones Operacionales

Aunque es potente, un horno rotatorio no es la solución universal para todo el procesamiento térmico. Comprender sus limitaciones es fundamental para una aplicación adecuada.

Inversión de Capital Significativa

Los hornos rotatorios son maquinaria industrial grande y robusta. El costo de capital inicial, junto con el gasto del trabajo de cimentación y la instalación, es sustancial y debe justificarse por una producción de gran volumen.

Generación de Polvo y Control de Emisiones

La acción de volteo que asegura la homogeneidad también crea inherentemente polvo. En consecuencia, todos los sistemas de hornos rotatorios requieren sistemas sofisticados de manejo de gases y filtración para capturar partículas y controlar las emisiones, lo que aumenta su complejidad y costo.

Adecuación del Material

El proceso depende de que el material fluya y se voltee correctamente. Los polvos extremadamente finos y ligeros pueden quedar atrapados en el gas del proceso, mientras que los materiales pegajosos o viscosos pueden formar grumos y recubrimientos en la pared del horno, interrumpiendo el flujo y la transferencia de calor.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar la configuración de proceso correcta depende enteramente de su resultado deseado.

- Si su enfoque principal es producir una materia prima mineral como cal o cemento: Usted dependerá de la calcinación y la sinterización para transformar química y físicamente la materia prima en un nuevo producto endurecido.

- Si su enfoque principal es la remediación ambiental: Su proceso se centrará en la desorción térmica o la incineración para destruir de manera confiable los contaminantes orgánicos en el suelo o los residuos.

- Si su enfoque principal es el procesamiento metalúrgico: Es probable que utilice calcinación reductora en una atmósfera controlada para preparar químicamente los óxidos metálicos para los pasos posteriores.

- Si su enfoque principal es crear agregados ligeros para la construcción: Utilizará el fraguado rápido y la induración para expandir y endurecer materiales como arcilla o esquisto.

Comprender estos tipos de reacciones fundamentales le permite aprovechar el horno rotatorio no solo como un equipo, sino como una herramienta precisa para la transformación de materiales.

Tabla Resumen:

| Tipo de Reacción | Proceso Clave | Aplicaciones Comunes |

|---|---|---|

| Calcinación | Descomposición térmica para eliminar volátiles | Producción de cal a partir de piedra caliza |

| Sinterización | Fusión de partículas por debajo del punto de fusión | Formación de clinker de cemento |

| Calcinación Reductora | Eliminación de oxígeno en atmósferas controladas | Procesamiento metalúrgico |

| Incineración | Combustión con exceso de oxígeno | Eliminación de residuos peligrosos |

| Desorción Térmica | Calentamiento para eliminar contaminantes | Remediación de suelos |

¿Listo para optimizar su procesamiento térmico con una solución de horno rotatorio personalizada? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Mufla, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión requisitos experimentales e industriales únicos. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y calidad de producto.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura