En la producción de ópticas de alto rendimiento, los hornos rotatorios son indispensables para lograr la perfección del material requerida. Contribuyen sometiendo materiales, a menudo en forma suelta o en polvo, a un tratamiento térmico excepcionalmente uniforme mediante una combinación de rotación continua y zonas térmicas controladas con precisión. Este proceso es crítico para crear el vidrio homogéneo y sin tensiones necesario para componentes como lentes avanzadas y espejos de telescopios.

El desafío principal en la fabricación de ópticas no es simplemente dar forma al vidrio, sino asegurar que su estructura interna sea perfectamente uniforme. Los hornos rotatorios resuelven esto eliminando los gradientes de temperatura y las tensiones internas durante el tratamiento térmico, garantizando propiedades ópticas consistentes en todo el material.

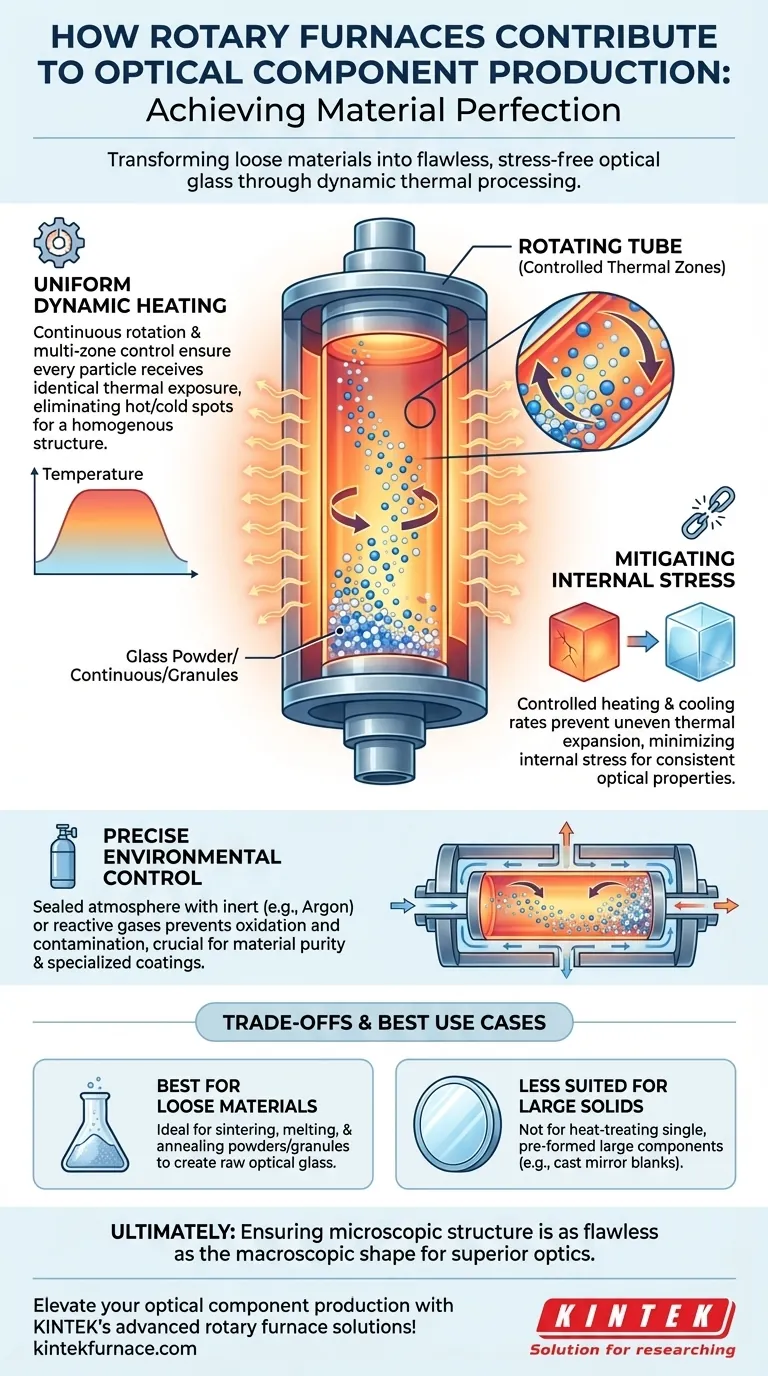

El Principio Fundamental: Uniformidad Mediante Calentamiento Dinámico

El valor de un horno rotatorio reside en su capacidad para tratar cada partícula de un material exactamente de la misma manera. Este enfoque dinámico supera las limitaciones de los hornos estáticos, donde el material más cercano a los elementos calefactores se calienta más que el material en el centro.

Cómo la Rotación Continua Asegura un Calentamiento Uniforme

Un horno rotatorio consta de un tubo que gira lentamente alojado dentro de una cámara de calentamiento. A medida que el tubo gira, el material en su interior (como polvos o gránulos de vidrio) se voltea suavemente.

Este movimiento constante asegura que ninguna parte del material esté sobreexpuesta o subexpuesta a la fuente de calor. Promedia eficazmente la temperatura, evitando los puntos calientes y fríos que son perjudiciales para la calidad óptica.

El Papel de las Múltiples Zonas Térmicas

Estos hornos no se calientan monolíticamente. Están diseñados con múltiples zonas térmicas controladas independientemente a lo largo del tubo.

Esto permite un perfil de temperatura preciso. El material puede elevarse a una temperatura específica, mantenerse allí durante una duración exacta (un proceso conocido como sinterización o recocido) y luego enfriarse a una velocidad controlada. Este nivel de control es fundamental para dictar la microestructura final del vidrio.

Mitigación de la Tensión Interna

Cuando el vidrio se enfría de manera desigual, crea tensiones internas. Estas tensiones son invisibles a simple vista, pero pueden deformar el material y, lo que es más importante, alterar su índice de refracción de formas impredecibles, distorsionando cualquier luz que lo atraviese.

Al asegurar que cada parte del material se calienta y enfría a la misma velocidad, el horno rotatorio minimiza la formación de estas tensiones internas, lo que resulta en un componente estable y ópticamente predecible.

Más Allá del Calor: Controlando el Entorno del Material

Los materiales ópticos modernos a menudo requieren más que un calor preciso. El entorno químico durante el procesamiento es igual de crítico para lograr las propiedades y la pureza deseadas.

Control Preciso de la Composición del Gas

Los hornos rotatorios pueden sellarse, lo que permite un control completo sobre la atmósfera interna. Esto posibilita procesos avanzados donde se utiliza un gas inerte como el argón para prevenir la oxidación.

Alternativamente, se puede introducir un gas reactivo para provocar una transformación química específica en la superficie del material, una técnica utilizada en la creación de recubrimientos ópticos especializados o materiales compuestos avanzados.

Garantizando una Pureza Excepcional

El rendimiento óptico está directamente ligado a la pureza del material. Cualquier contaminación puede causar absorción o dispersión de la luz, degradando la función de una lente o un espejo.

El entorno controlado de un horno rotatorio es crucial para evitar que los contaminantes del aire se integren en el material durante su estado reactivo y de alta temperatura. Esto es similar al principio detrás de los hornos de vacío, donde el objetivo es crear el material más puro posible.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos rotatorios son una herramienta específica para aplicaciones específicas. Comprender sus limitaciones es clave para usarlos eficazmente.

Más Adecuado para Materiales Sueltos

Los hornos rotatorios están diseñados para procesar polvos, gránulos u otros materiales "sueltos". Son la opción ideal para crear el vidrio óptico en sí a partir de sus ingredientes constituyentes.

Generalmente no se utilizan para el tratamiento térmico de un sólido único, grande y preformado, como una gran pieza en bruto de espejo que ya ha sido fundida. Dichos componentes suelen recocerse en hornos estáticos grandes y hechos a medida.

Complejidad Mecánica y Costo

La adición de un sistema de accionamiento giratorio, sellos de alta integridad y controladores multizona hace que estos sistemas sean mecánicamente más complejos y caros que un horno de caja simple.

Este costo se justifica por la uniformidad excepcional y el alto rendimiento requeridos para producir materiales ópticos avanzados a escala.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un horno rotatorio está impulsada por la necesidad de un control absoluto sobre las propiedades fundamentales de un material durante el procesamiento térmico.

- Si su enfoque principal es producir vidrio óptico en bruto a partir de polvos: Un horno rotatorio es la opción superior para sinterizar o fundir ingredientes en una pieza en bruto perfectamente homogénea.

- Si su enfoque principal es crear componentes sin tensiones: El calentamiento uniforme y el enfriamiento controlado de un horno rotatorio son esenciales para recocer y eliminar las tensiones internas que degradan el rendimiento óptico.

- Si su enfoque principal es desarrollar nuevos materiales ópticos: La capacidad de gestionar con precisión tanto el perfil térmico como la atmósfera gaseosa convierte al horno rotatorio en una herramienta invaluable para la investigación y el desarrollo.

En última instancia, emplear un horno rotatorio es una decisión estratégica para asegurar que la estructura microscópica del material sea tan impecable como la forma macroscópica de la óptica final.

Tabla Resumen:

| Aspecto | Contribución |

|---|---|

| Calentamiento Uniforme | La rotación continua elimina los gradientes de temperatura para una estructura de material homogénea. |

| Reducción de Tensiones | Las zonas térmicas controladas minimizan las tensiones internas, asegurando propiedades ópticas estables. |

| Control Ambiental | Atmósfera sellada con gases inertes o reactivos que previene la contaminación y permite transformaciones químicas. |

| Idoneidad del Material | Ideal para polvos y gránulos en procesos de sinterización, recocido y fusión para vidrio óptico. |

Eleve su producción de componentes ópticos con las avanzadas soluciones de hornos rotatorios de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de alta temperatura como Hornos Rotatorios, de Mufla, Tubulares, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, garantizando una uniformidad y un rendimiento superiores del material. Contáctenos hoy para discutir cómo podemos optimizar su procesamiento térmico para ópticas impecables.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales