Una de las principales desventajas de los hornos rotatorios es su prolongado tiempo de calentamiento. En comparación con otros métodos de calentamiento industrial, estos hornos pueden tardar una cantidad significativa de tiempo en alcanzar su temperatura operativa objetivo, lo que presenta una desventaja notable para cualquier proceso sensible a los horarios de producción.

El problema central no es solo la espera, sino la razón subyacente: el revestimiento refractario masivo de un horno rotatorio crea una alta inercia térmica. Esta decisión de diseño, aunque excelente para la estabilidad de la temperatura, hace que el horno sea inherentemente lento y requiera mucha energía para arrancar, lo que afecta tanto la agilidad operativa como el costo.

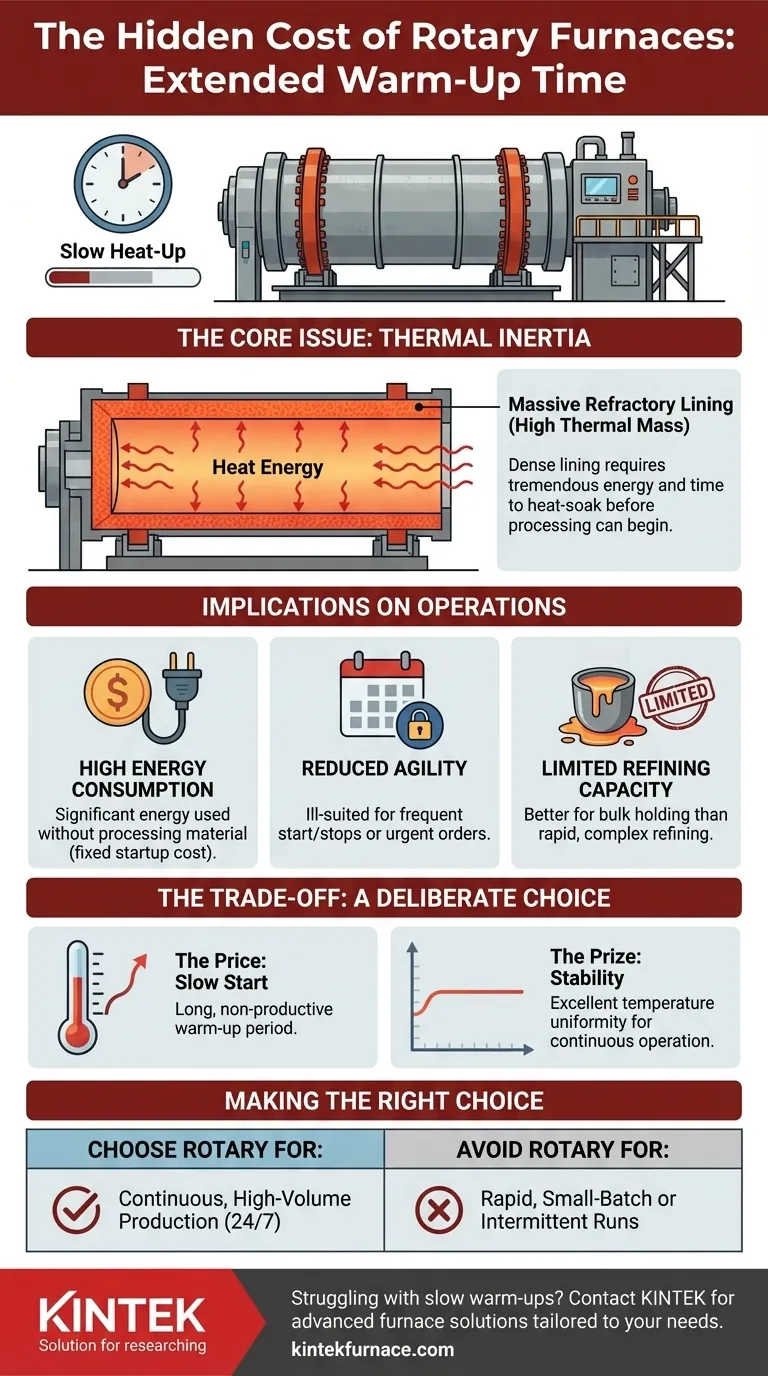

El Problema Central: Inercia Térmica

El calentamiento lento es una consecuencia directa del diseño fundamental del horno, que está optimizado para retener el calor una vez que se calienta.

Comprender los Revestimientos Refractarios

Los hornos rotatorios están revestidos con materiales pesados, densos, similares a la cerámica, conocidos como refractarios. El propósito de este revestimiento es soportar temperaturas extremas y proteger la carcasa exterior de acero.

La Física del Calentamiento Lento

Este revestimiento refractario denso posee una alta masa térmica. Requiere una tremenda cantidad de energía para ser absorbida durante un período prolongado antes de que su temperatura aumente al nivel requerido. El horno no puede comenzar su trabajo hasta que el revestimiento esté completamente empapado de calor y estable.

El Impacto en los Tiempos de Ciclo

Para cualquier operación que no funcione las 24 horas del día, los 7 días de la semana, este período de calentamiento añade tiempo significativo y no productivo a cada ciclo de producción. Un horno que tarda horas en calentarse no puede encenderse y apagarse rápidamente para satisfacer una demanda fluctuante.

Implicaciones Operacionales y Financieras

El retraso en el tiempo no es solo un inconveniente; tiene consecuencias directas en la eficiencia y en sus resultados finales.

Aumento del Consumo de Energía

Toda la fase de calentamiento es un período de alto consumo de energía sin que se procese ningún material. Este gasto inicial de energía es un costo fijo por cada arranque, lo que hace que las tiradas de producción cortas o intermitentes sean menos económicas.

Menor Flexibilidad Operativa

Un horno con un largo tiempo de arranque no es adecuado para entornos de fabricación ágiles. No puede responder rápidamente a pedidos urgentes o cambios frecuentes en el horario de producción, lo que lo obliga a realizar lotes más largos y preplanificados.

Capacidad de Refinación Limitada

Debido al tiempo y la inversión de energía necesarios para alcanzar la temperatura, los hornos rotatorios a menudo se utilizan para fundición o mantenimiento a granel en lugar de refinación rápida y compleja. Su diseño a menudo requiere materiales preprocesados para maximizar la eficiencia de cada ciclo largo.

Comprender las Compensaciones

El calentamiento lento es una compensación de ingeniería deliberada, no simplemente un defecto de diseño. La misma propiedad que lo hace lento para calentarse también proporciona sus principales beneficios.

El Beneficio: Excelente Estabilidad de la Temperatura

Una vez que un horno rotatorio alcanza su temperatura de funcionamiento, su alta masa térmica lo hace increíblemente estable. Resiste las fluctuaciones de temperatura, asegurando un entorno de calentamiento uniforme y constante para el material en su interior, lo cual es fundamental para la calidad del proceso.

Cuándo el Calentamiento Lento No Es un Problema

Para las instalaciones que operan continuamente (24/7), el tiempo de calentamiento inicial se convierte en un evento único y insignificante. En este contexto, la estabilidad y la eficiencia del horno durante la operación en estado estable son mucho más importantes que su velocidad de arranque.

Una Comparación con Alternativas

Otras tecnologías, como los hornos de inducción, se calientan extremadamente rápido al energizar directamente la carga metálica. Sin embargo, es posible que no ofrezcan la misma capacidad de mezcla y mantenimiento de lotes de gran volumen que proporciona un horno rotatorio.

Tomar la Decisión Correcta para Su Operación

Elegir el horno correcto requiere alinear sus características inherentes con sus objetivos y cronograma de producción específicos.

- Si su enfoque principal es la producción continua y de gran volumen: El largo tiempo de calentamiento de un horno rotatorio es un costo menor y único que se ve fácilmente superado por su excelente estabilidad de temperatura y capacidad de procesamiento.

- Si su enfoque principal es el procesamiento rápido de lotes pequeños o arranques frecuentes: El período significativo de calentamiento será un gran cuello de botella operativo y conducirá a costos de energía prohibitivamente altos por unidad producida.

Comprender esta compensación fundamental entre la inercia térmica y la agilidad operativa es la clave para seleccionar la tecnología de calentamiento más efectiva para sus necesidades.

Tabla de Resumen:

| Aspecto | Impacto |

|---|---|

| Tiempo de Calentamiento | Prolongado, lo que provoca retrasos |

| Consumo de Energía | Alto durante el arranque, lo que aumenta los costos |

| Flexibilidad Operativa | Reducida, lo que limita la producción ágil |

| Mejor Caso de Uso | Operaciones continuas y de gran volumen |

¿Tiene problemas con el calentamiento lento del horno? KINTEK ofrece soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD con profunda personalización para optimizar la eficiencia y reducir el tiempo de inactividad. Contáctenos hoy para mejorar el rendimiento de su laboratorio y reducir los costos operativos.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado