En resumen, los hornos rotatorios se aíslan utilizando un sistema de materiales, principalmente materiales refractarios de alta temperatura como ladrillos o cemento para el cuerpo principal del horno, y cerámicas especializadas como alúmina o cuarzo para el tubo de proceso. Este enfoque de capas es esencial para manejar temperaturas extremas, resistir la corrosión química y garantizar que el horno funcione de manera eficiente y segura.

La elección del aislamiento en un horno rotatorio no se trata de un solo material, sino de un sistema estratégico. El cuerpo exterior se basa en refractarios robustos para la contención térmica, mientras que el tubo de proceso interno se selecciona en función de su interacción directa con el material que se calienta, equilibrando la estabilidad de la temperatura, la inercia química y la resistencia al choque térmico.

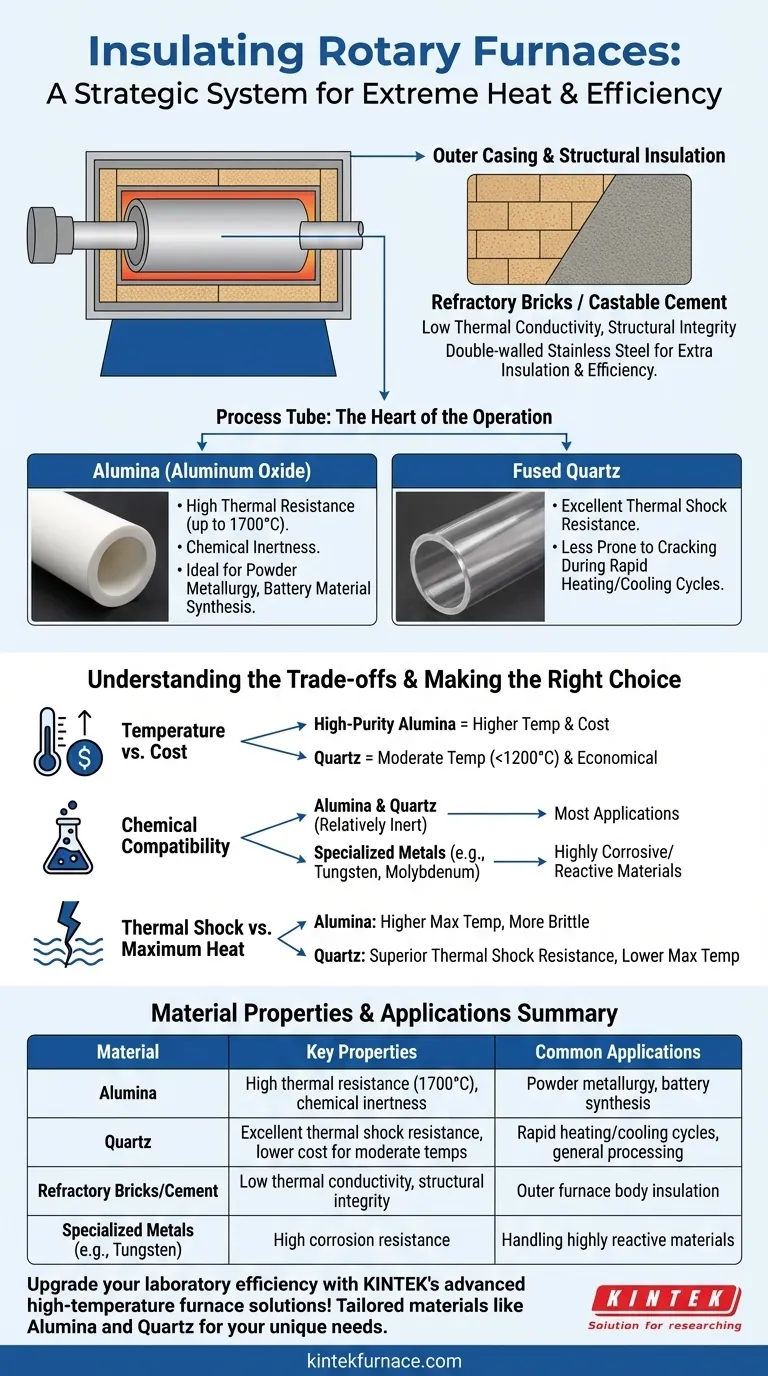

La anatomía del aislamiento del horno rotatorio

Aislar un horno rotatorio implica más de un componente. Piense en ello como un sistema con dos capas primarias, cada una con una función distinta pero crítica: el aislamiento estructural exterior y el tubo de proceso interior.

La carcasa exterior y el aislamiento estructural

El cuerpo principal del horno es la primera línea de defensa contra la pérdida de calor. Su aislamiento está diseñado para una máxima contención térmica e integridad estructural.

Esta capa se construye típicamente con materiales refractarios, como ladrillos especializados o cemento moldeable. Estos materiales se eligen por su conductividad térmica extremadamente baja y su capacidad para soportar altas temperaturas constantes sin degradarse.

Además, muchos hornos cuentan con una construcción de acero inoxidable de doble pared. Este diseño crea un espacio de aire o un espacio para un aislamiento adicional, reduciendo aún más la transferencia de calor al ambiente externo y mejorando la eficiencia energética general del horno.

El tubo de proceso: el corazón de la operación

El tubo de proceso es donde tiene lugar el calentamiento y procesamiento real del material. Este componente está en contacto directo con la atmósfera del proceso y el material, lo que hace que su composición sea absolutamente crítica.

La selección del material del tubo está dictada por los requisitos específicos del proceso, siendo dos materiales los más comunes: alúmina y cuarzo.

Por qué la alúmina es un material de referencia

La alúmina (óxido de aluminio) es una cerámica de alto rendimiento conocida por su excepcional estabilidad a temperaturas muy altas, a menudo clasificada para uso continuo hasta 1700°C (3092°F).

Sus ventajas clave son la alta resistencia térmica y una excelente inercia química, lo que la hace adecuada para una amplia gama de aplicaciones en metalurgia de polvos, síntesis de materiales para baterías e investigación de nuevas energías.

Por qué el cuarzo es una alternativa clave

El cuarzo fundido es otro material de tubo común, valorado por una razón primaria diferente: su excelente resistencia al choque térmico.

Si un proceso requiere ciclos rápidos de calentamiento o enfriamiento, el cuarzo suele ser la opción superior porque es mucho menos probable que se agriete bajo cambios bruscos de temperatura. Aunque su temperatura máxima es más baja que la de la alúmina, su estabilidad térmica lo hace indispensable para aplicaciones específicas.

Comprendiendo las compensaciones

Elegir el material adecuado es cuestión de equilibrar prioridades contrapuestas. No existe un único material "mejor", solo el material más apropiado para la aplicación prevista.

Temperatura vs. Costo

Los tubos de alúmina de mayor pureza pueden soportar las temperaturas más extremas, pero tienen un costo más alto. Para procesos que operan a temperaturas más moderadas (típicamente por debajo de 1200°C), el cuarzo puede ser una opción más económica y perfectamente adecuada.

Compatibilidad Química

El material que se procesa influye directamente en la elección del tubo. Si bien tanto la alúmina como el cuarzo son relativamente inertes, ciertos materiales altamente corrosivos o reactivos pueden requerir tubos especializados. En estos casos específicos, se podrían utilizar tubos de metal hechos de tungsteno o molibdeno.

Choque Térmico vs. Calor Máximo

Esta es la compensación clásica. La alúmina ofrece un límite superior para temperaturas sostenidas más alto, pero es más frágil y susceptible de agrietarse si se calienta o enfría demasiado rápido. El cuarzo ofrece un rendimiento superior en entornos de temperatura dinámica, pero tiene una temperatura máxima de funcionamiento más baja.

Elegir la opción correcta para su proceso

Su objetivo específico dicta la selección óptima del material.

- Si su enfoque principal es lograr las temperaturas máximas de funcionamiento y la estabilidad química: La alúmina de alta pureza es la opción más confiable para su tubo de proceso.

- Si su enfoque principal es ejecutar procesos con ciclos rápidos de calentamiento y enfriamiento: El cuarzo es la opción superior debido a su excelente resistencia al choque térmico.

- Si su enfoque principal es procesar materiales altamente corrosivos o reactivos específicos: Es posible que deba buscar más allá de las cerámicas y considerar tubos metálicos especializados como el tungsteno o el molibdeno.

En última instancia, seleccionar el aislamiento y el material del tubo adecuados es una decisión de ingeniería estratégica que afecta directamente la eficiencia, la confiabilidad y el éxito de su proceso.

Tabla Resumen:

| Material | Propiedades Clave | Aplicaciones Comunes |

|---|---|---|

| Alúmina | Alta resistencia térmica (hasta 1700°C), inercia química | Metalurgia de polvos, síntesis de materiales para baterías |

| Cuarzo | Excelente resistencia al choque térmico, menor costo para temperaturas moderadas | Ciclos rápidos de calentamiento/enfriamiento, procesamiento general |

| Ladrillos/Cemento Refractario | Baja conductividad térmica, integridad estructural | Aislamiento del cuerpo exterior del horno |

| Metales Especializados (ej. Tungsteno) | Alta resistencia a la corrosión | Manipulación de materiales altamente reactivos |

¡Mejore la eficiencia de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios hornos rotatorios, hornos de mufla, hornos de tubo y más, hechos a medida. Nuestras profundas capacidades de personalización garantizan un aislamiento preciso y materiales para tubos, como alúmina o cuarzo, para satisfacer sus necesidades experimentales únicas de estabilidad de temperatura, resistencia química y gestión de choques térmicos. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la confiabilidad y el rendimiento de su proceso.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención