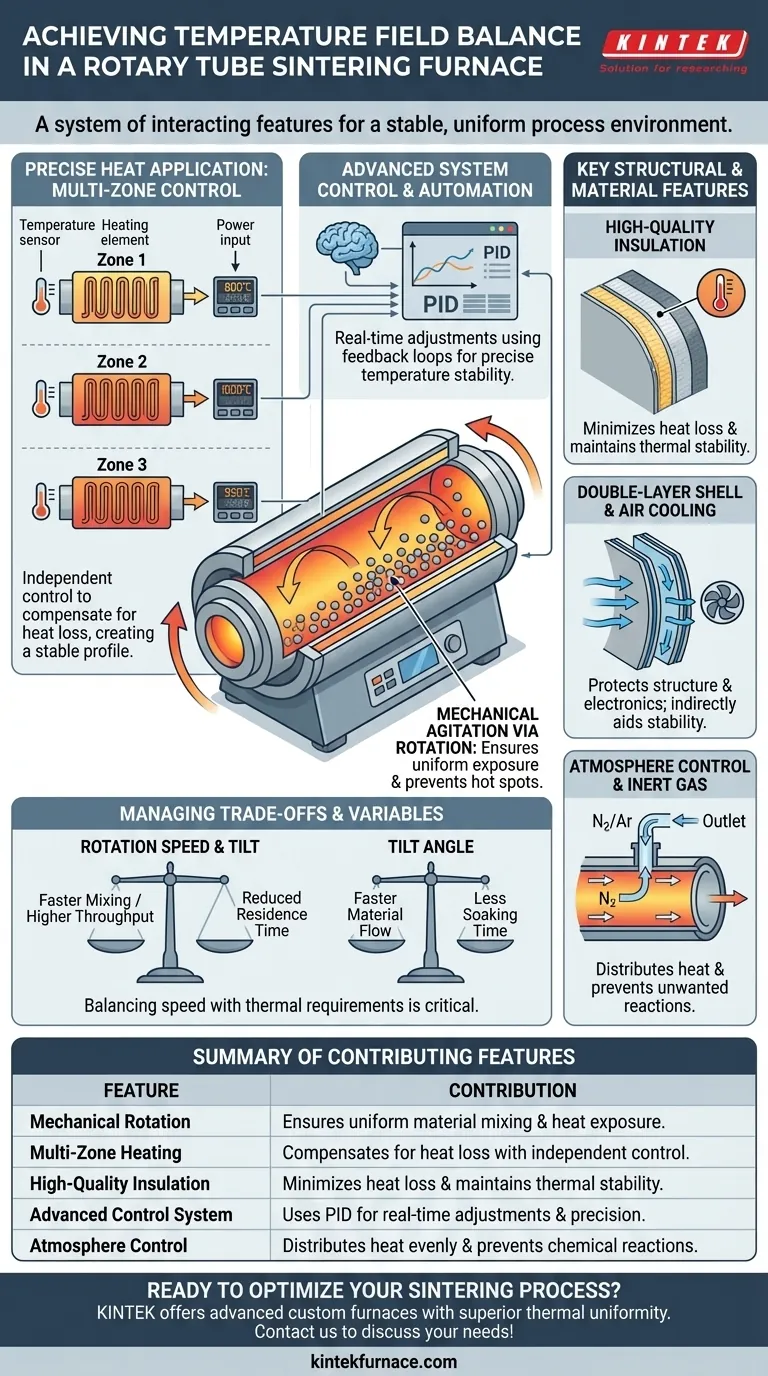

Para lograr un campo de temperatura equilibrado, un horno de sinterización de tubo giratorio se basa en una combinación de principios de diseño centrales y características de ingeniería específicas. Los contribuyentes más críticos son la rotación mecánica del tubo para la mezcla de material, el uso de múltiples zonas de calentamiento controladas de forma independiente para compensar la pérdida de calor, el aislamiento de alta calidad para mantener la estabilidad térmica y un sistema de control avanzado que integra estos elementos.

Lograr el equilibrio térmico en un horno de tubo giratorio no se trata de un solo componente, sino de un sistema de características interactivas. Combina la mezcla mecánica continua de la rotación con una gestión térmica precisa y multizona y un aislamiento robusto para crear un entorno de procesamiento estable y uniforme.

Los principios fundamentales de la uniformidad térmica

El verdadero equilibrio o uniformidad de la temperatura es el objetivo principal de un horno de sinterización. En un horno de tubo giratorio, esto se logra abordando la aplicación, retención y control del calor a través de varios mecanismos coordinados.

Agitación mecánica mediante rotación

La característica definitoria del horno es su rotación. A medida que el tubo gira, el material en su interior se revuelve y mezcla continuamente.

Esta agitación constante asegura que todas las partículas se expongan uniformemente a la fuente de calor, lo que previene puntos calientes y garantiza que todo el lote alcance la temperatura objetivo de manera consistente. Sin rotación, el material en el fondo y el centro se calentaría mucho más lentamente que el material cerca de las paredes.

Aplicación precisa del calor a través del control multizona

Un tubo de horno largo pierde naturalmente más calor en los extremos que en el centro. Para contrarrestar esto, los hornos de alto rendimiento se dividen en múltiples zonas de calentamiento.

Cada zona tiene su propio sensor de temperatura y control de elemento calefactor independiente. Esto permite que el sistema de control suministre más energía a las zonas finales para compensar la pérdida de calor, creando un perfil de temperatura plano y estable a lo largo de toda la longitud del tubo donde reside el material.

Control avanzado del sistema y automatización

El "cerebro" del horno es su sistema de control de procesos. Este sistema utiliza bucles de retroalimentación, a menudo de controladores PID (proporcional-integral-derivativo), para interpretar los datos de los sensores de temperatura.

Luego realiza ajustes en tiempo real a la potencia suministrada a cada zona de calentamiento. Este alto grado de automatización garantiza que la temperatura permanezca estable y siga con precisión el perfil deseado, incluso a medida que el material se mueve a través del horno.

Características estructurales y de material clave

La construcción física del horno está diseñada para apoyar los principios básicos de control térmico y estabilidad.

Aislamiento de alta calidad y revestimientos refractarios

El tubo del horno está alojado dentro de una carcasa revestida con aislamiento de alta calidad y materiales refractarios.

Esta estructura cumple un propósito fundamental: minimizar la pérdida de calor al medio ambiente exterior. Al contener eficazmente la energía térmica, el aislamiento asegura que los elementos calefactores puedan funcionar de manera eficiente y mantiene una temperatura interna muy estable, lo que reduce el consumo de energía y evita que las fluctuaciones externas afecten el proceso.

Carcasa de doble capa y refrigeración por aire

Muchos diseños cuentan con una carcasa de doble capa con un sistema de refrigeración por aire integrado. Esto puede parecer contradictorio, pero su propósito es proteger la estructura externa y la electrónica del horno.

Al mantener la carcasa exterior a una temperatura segura, asegura la longevidad del equipo y la seguridad de los operadores. Esto contribuye indirectamente al equilibrio térmico al crear un sistema estable y contenido donde el calor interno se gestiona de manera predecible.

Control de atmósfera y gas inerte

La capacidad de mantener una atmósfera de proceso específica (por ejemplo, con un gas inerte como nitrógeno o argón) también juega un papel en el equilibrio térmico.

Un flujo de gas constante puede ayudar a distribuir el calor de manera más uniforme por todo el tubo. Más importante aún, previene reacciones químicas exotérmicas o endotérmicas no deseadas que de otro modo podrían introducir inestabilidad térmica y alterar el campo de temperatura cuidadosamente controlado.

Comprensión de las compensaciones y las variables del proceso

Aunque estas características están diseñadas para la uniformidad, lograrla en la práctica implica gestionar varios factores en competencia.

Velocidad de rotación frente a tiempo de residencia

Una velocidad de rotación más alta mejora la mezcla y la uniformidad del calor dentro del lecho de material. Sin embargo, también puede hacer que el material viaje más rápido a través del horno, lo que reduce su tiempo de residencia general a la temperatura objetivo. La velocidad óptima es un equilibrio entre una mezcla suficiente y un tiempo de procesamiento adecuado.

Ángulo de inclinación y flujo de material

El ángulo de inclinación del tubo del horno dicta la velocidad a la que el material se mueve desde la entrada hasta la salida. Un ángulo más pronunciado aumenta el rendimiento pero, al igual que la velocidad de rotación, reduce el tiempo de residencia. Ajustar este ángulo es fundamental para equilibrar la velocidad de procesamiento con los requisitos de remojo térmico.

El desafío de la uniformidad de extremo a extremo

Incluso con control multizona, los extremos mismos del tubo, donde entra el material frío y sale el material caliente, son puntos de alteración térmica. Se necesitan diseños de horno sofisticados y velocidades de alimentación cuidadosamente gestionadas para minimizar el impacto de estas zonas de transición en la estabilidad general del proceso.

Cómo priorizar las características para su objetivo

Al evaluar un horno de tubo giratorio, su aplicación específica debe guiar qué características prioriza.

- Si su enfoque principal es la máxima precisión térmica: Priorice un sistema con un gran número de zonas de calentamiento independientes y un sistema de control PID avanzado con monitoreo remoto.

- Si su enfoque principal es el alto rendimiento para el procesamiento continuo: Busque un mecanismo de rotación robusto y de velocidad variable, control de inclinación ajustable y un sistema de alimentación automatizado bien diseñado.

- Si su enfoque principal es procesar materiales sensibles o reactivos: Asegúrese de que el horno tenga un excelente control de la atmósfera, incluido un manejo preciso de gases y un sellado, para evitar la contaminación y las alteraciones térmicas.

En última instancia, un campo de temperatura bien equilibrado es el resultado de un diseño de sistema holístico donde cada componente funciona al unísono para lograr un proceso estable y repetible.

Tabla de resumen:

| Característica | Contribución al equilibrio de temperatura |

|---|---|

| Rotación mecánica | Asegura una mezcla uniforme del material y exposición al calor, previniendo puntos calientes |

| Calefacción multizona | Compensa la pérdida de calor con control independiente para perfiles de temperatura estables |

| Aislamiento de alta calidad | Minimiza la pérdida de calor, mantiene la estabilidad térmica y reduce el consumo de energía |

| Sistema de control avanzado | Utiliza controladores PID para ajustes en tiempo real para mantener una temperatura precisa |

| Control de atmósfera | Distribuye el calor uniformemente y previene la inestabilidad térmica por reacciones químicas |

¿Listo para mejorar los procesos de sinterización de su laboratorio con una solución de horno de alta temperatura personalizada? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como hornos rotatorios, de mufla, de tubo, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ofreciendo una uniformidad térmica y una eficiencia superiores. Contáctenos hoy para discutir cómo podemos optimizar su procesamiento térmico.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento