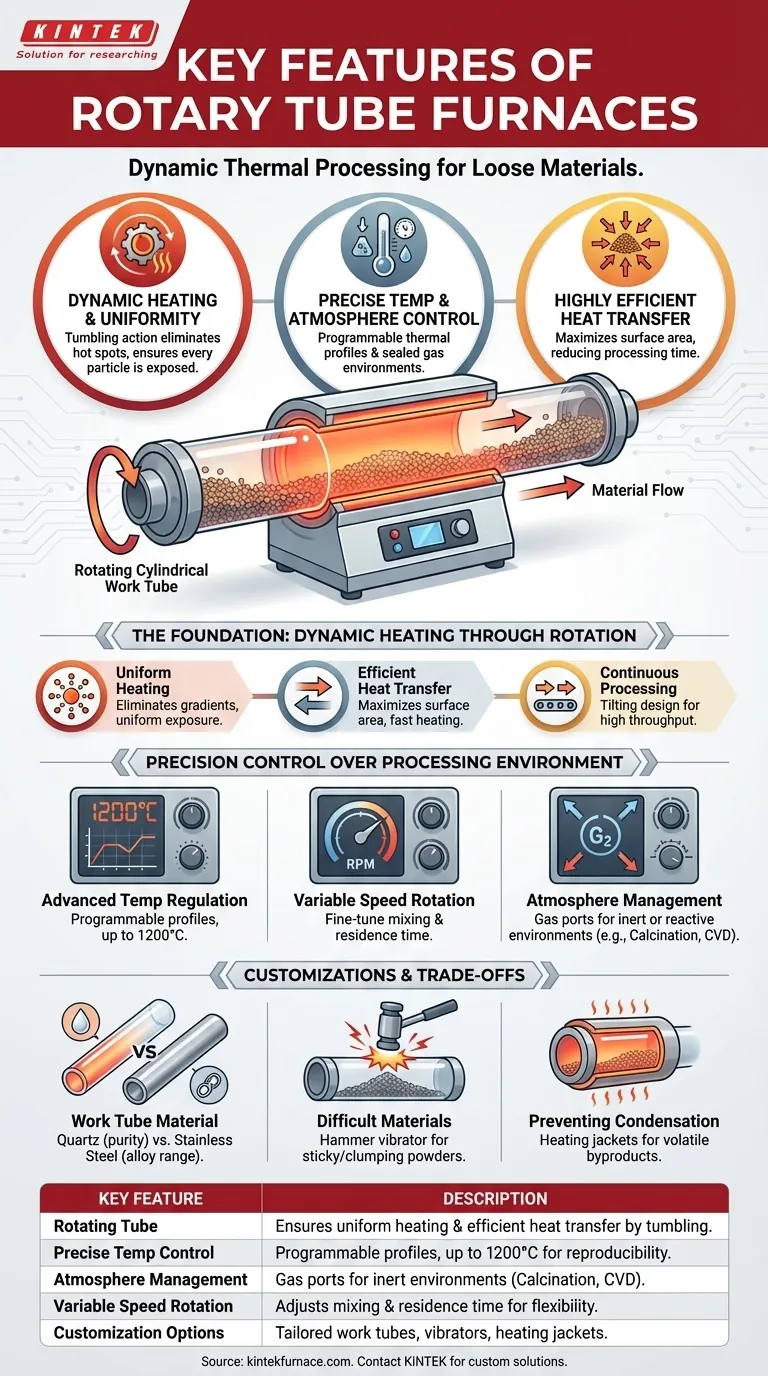

En esencia, los hornos de tubo rotatorio se definen por tres características clave: un tubo de trabajo cilíndrico giratorio, sistemas de control preciso de temperatura y atmósfera, y un diseño que promueve una transferencia de calor altamente eficiente. Esta combinación permite el procesamiento térmico dinámico y uniforme de materiales sueltos como polvos y gránulos, lo cual es difícil de lograr en un horno estático.

La ventaja central de un horno de tubo rotatorio no es una sola característica, sino cómo trabajan en concierto. La rotación garantiza un calentamiento uniforme, mientras que los controladores avanzados le permiten gestionar con precisión el perfil térmico y la atmósfera, creando un entorno de procesamiento altamente reproducible.

La base: Calentamiento dinámico a través de la rotación

La característica definitoria de este tipo de horno es su capacidad para voltear el material durante el calentamiento. Esta acción mecánica es la fuente de sus principales beneficios.

Cómo la rotación crea uniformidad

Al girar continuamente, el horno asegura que cada partícula del material quede expuesta a la fuente de calor y a la atmósfera circundante. Este movimiento de volteo elimina los puntos calientes y los gradientes de temperatura comunes en el procesamiento por lotes estático, lo que conduce a un calentamiento excepcionalmente uniforme.

Lograr una transferencia de calor eficiente

La acción de mezcla constante maximiza el área superficial del material que se está calentando. Esto da como resultado una transferencia de calor muy eficiente y rápida, lo que reduce el tiempo total necesario para llevar todo el lote a la temperatura deseada.

Permitir el procesamiento continuo

Muchos hornos de tubo rotatorio están diseñados para estar inclinados, lo que permite introducir material por un extremo y descargarlo continuamente por el otro. Esta capacidad es ideal para el procesamiento continuo por lotes en entornos industriales, minimizando la manipulación de materiales y aumentando el rendimiento.

Control de precisión sobre el entorno de procesamiento

Más allá de la rotación mecánica, estos hornos proporcionan un control sofisticado sobre cada parámetro crítico del proceso.

Regulación avanzada de la temperatura

Los hornos de tubo rotatorio modernos cuentan con controladores digitales avanzados. Estos sistemas ofrecen perfiles térmicos programables, a menudo con docenas de segmentos para gestionar las tasas de calentamiento, los tiempos de permanencia y las tasas de enfriamiento.

Utilizan elementos calefactores de alta calidad y aislamiento de fibra cerámica para lograr una alta eficiencia y temperaturas de funcionamiento de hasta 1200°C (2192°F).

Rotación de velocidad variable

La velocidad de rotación se gestiona normalmente mediante un control de velocidad variable de CC. Ajustar la velocidad le permite afinar el grado de mezcla y, en sistemas continuos, controlar el tiempo de residencia del material dentro de la zona caliente.

Gestión de la atmósfera

Para aplicaciones sensibles como la calcinación o la deposición química de vapor (CVD), controlar el entorno gaseoso es fundamental. Estos hornos pueden equiparse con puertos de entrada y salida de gas (por ejemplo, entrada de gas inerte de 1/4", salida de gases residuales KF25) para mantener una atmósfera específica, como un entorno de gas inerte, o para eliminar eficazmente los subproductos de la reacción.

Comprender las personalizaciones y las compensaciones

Un horno de tubo rotatorio no es una solución única para todos. Sus componentes se eligen en función de la aplicación específica, cada uno con sus propias implicaciones.

Material y diseño del tubo de trabajo

La elección del tubo de trabajo es fundamental. Los tubos de cuarzo son comunes por su alta pureza y resistencia al choque térmico, mientras que el acero inoxidable y otras aleaciones se utilizan para diferentes rangos de temperatura o cuando el cuarzo no es químicamente adecuado. El tamaño y la forma se pueden personalizar para necesidades de capacidad específicas.

Manipulación de materiales difíciles

El volteo estándar no es eficaz para todos los materiales. Para polvos orgánicos pegajosos o de alta viscosidad, se puede añadir opcionalmente un vibrador de martillo al tubo para evitar la aglomeración y asegurar un flujo adecuado.

Prevención de la condensación

Al procesar materiales que liberan subproductos volátiles como el alquitrán, se pueden instalar camisas calefactoras en los extremos del horno. Estas evitan la condensación en las zonas más frías, lo que de otro modo podría obstruir el sistema.

Tomar la decisión correcta para su aplicación

Seleccionar las características correctas depende totalmente de su objetivo principal de procesamiento.

- Si su enfoque principal es la máxima uniformidad del proceso: Priorice un sistema con un controlador de temperatura programable de alta calidad y rotación de velocidad variable para asegurar que cada partícula experimente exactamente las mismas condiciones.

- Si su enfoque principal es la producción de alto rendimiento: Busque un horno diseñado para operación continua con un mecanismo de inclinación y capacidades robustas de manejo de materiales.

- Si su enfoque principal es el control atmosférico sensible: Asegúrese de que el modelo tenga bridas selladas y los puertos de gas necesarios para gestionar sus requisitos específicos de gas inerte o vacío.

- Si su enfoque principal es el procesamiento de materiales desafiantes: Pregunte por opciones especializadas como vibradores de martillo para polvos pegajosos o camisas calefactadas para materiales que producen subproductos condensables.

En última instancia, comprender estas características clave le permite configurar un horno de tubo rotatorio que se adapte perfectamente a sus requisitos de material y proceso.

Tabla de resumen:

| Característica clave | Descripción |

|---|---|

| Tubo giratorio | Asegura un calentamiento uniforme y una transferencia de calor eficiente al voltear materiales como polvos y gránulos. |

| Control preciso de la temperatura | Perfiles térmicos programables con controladores digitales, que operan hasta 1200°C para resultados reproducibles. |

| Gestión de la atmósfera | Puertos de entrada/salida de gas para entornos inertes, ideal para procesos de calcinación y CVD. |

| Rotación de velocidad variable | El control de CC ajusta la mezcla y el tiempo de residencia, mejorando la flexibilidad del proceso. |

| Opciones de personalización | Incluye materiales del tubo de trabajo (p. ej., cuarzo, acero inoxidable), vibradores de martillo y camisas calefactoras para necesidades específicas. |

¿Listo para optimizar el procesamiento de sus materiales con un horno de tubo rotatorio personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos Rotatorios, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las opciones comunes de combustible para hornos rotatorios? Optimice la eficiencia de su procesamiento térmico

- ¿Cómo garantiza el horno de sinterización de tubo giratorio un calentamiento uniforme de los materiales? Logre una uniformidad térmica superior con agitación dinámica

- ¿Qué nivel de control de proceso proporcionan los hornos de tubo rotatorio? Logre un procesamiento térmico preciso para resultados uniformes

- ¿Cuáles son los componentes y parámetros clave de un horno rotatorio? Optimice su procesamiento a alta temperatura

- ¿Cómo facilitan los hornos de reacción de pirólisis la separación efectiva de la resina? Soluciones Avanzadas de Reciclaje de CFRP

- ¿Qué propiedades del material impactan el diseño del horno rotatorio? Factores clave para la eficiencia y la fiabilidad

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares rotatorios? Desbloquee el procesamiento eficiente de materiales a granel

- ¿Por qué son importantes los materiales refractarios duraderos en los hornos rotatorios? Garantizar la longevidad y la eficiencia en operaciones de alta temperatura