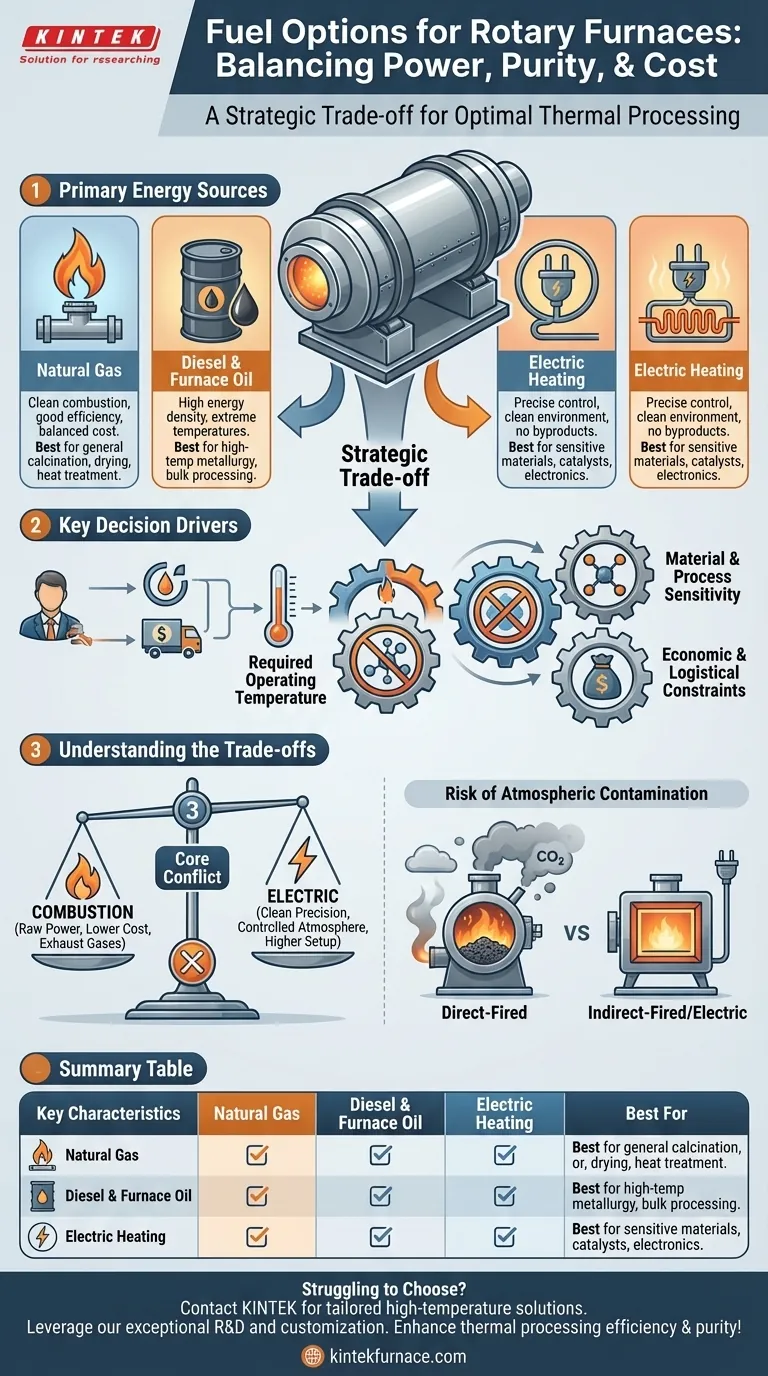

Las principales fuentes de energía para los hornos rotatorios suelen ser combustibles de combustión —específicamente gas natural, diésel y fuelóleo— o elementos de calentamiento eléctrico. La selección no es arbitraria; es una decisión de ingeniería crítica dictada por el proceso térmico específico, el material que se está tratando y las limitaciones operativas como el costo y las regulaciones ambientales.

Su elección de fuente de energía es una compensación estratégica. Está equilibrando la necesidad de potencia térmica bruta con la demanda de pureza del proceso y control preciso de la temperatura, todo ello mientras navega por las realidades económicas y logísticas.

Análisis de las opciones de energía

Comprender las características fundamentales de cada fuente de energía es el primer paso para tomar una decisión informada. No son intercambiables y sirven para diferentes necesidades operativas.

Gas Natural

El gas natural es a menudo la opción predeterminada debido a su amplia disponibilidad y combustión relativamente limpia en comparación con los combustibles líquidos. Ofrece un buen equilibrio entre la eficiencia de calentamiento y el costo operativo, lo que lo hace adecuado para una amplia gama de aplicaciones.

Diésel y Fuelóleo

Estos combustibles líquidos son valorados por su alta densidad energética, lo que les permite generar temperaturas extremas requeridas para ciertos procesos metalúrgicos o de refinación. El fuelóleo, en particular, a menudo se reserva para aplicaciones que demandan los niveles más altos de energía térmica bruta.

Calefacción Eléctrica

Una alternativa cada vez más común a la combustión es el calentamiento eléctrico. En estos hornos, los cables de resistencia o las varillas de carburo de silicio generan calor cuando se alimentan. Este método ofrece una precisión inigualable y un ambiente de calentamiento completamente limpio, libre de los subproductos de la combustión.

Factores clave que impulsan la decisión

La "mejor" fuente de energía es completamente contextual. La elección correcta para procesar minerales a granel a menudo es la incorrecta para producir catalizadores químicos sensibles.

Temperatura de funcionamiento requerida

El proceso dicta la temperatura. Para el secado o calcinación de uso general, el gas natural puede ser suficiente. Para la sinterización o fundición a alta temperatura, la alta densidad energética del fuelóleo podría ser necesaria. Los hornos eléctricos pueden cubrir un amplio rango de temperaturas con una precisión excepcional.

Sensibilidad del material y del proceso

Este es a menudo el factor más crítico. Los procesos que requieren una atmósfera controlada, como el uso de gases inertes como el nitrógeno para prevenir la oxidación o gases reactivos como el hidrógeno, exigen una fuente de calor limpia. Los subproductos de la combustión del combustible (por ejemplo, CO₂, H₂O) pueden contaminar la atmósfera del horno e interferir con reacciones químicas sensibles.

Restricciones económicas y logísticas

La decisión final siempre se basa en la practicidad. Los factores incluyen el costo local y la disponibilidad de gas natural frente al diésel, las regulaciones ambientales que pueden restringir ciertos combustibles y la infraestructura existente de la instalación.

Comprender las compensaciones

Cada fuente de energía tiene compromisos inherentes. Reconocer estas compensaciones es crucial para evitar desajustes operativos costosos.

Combustión vs. Eléctrico: El conflicto central

La compensación central a menudo se encuentra entre la potencia bruta de la combustión y la precisión limpia de la electricidad. Los combustibles de combustión pueden entregar una inmensa energía térmica, a menudo a un costo energético directo más bajo. Sin embargo, esto tiene el precio de un control menos preciso y la introducción de gases de escape en el sistema.

El riesgo de contaminación atmosférica

Los hornos de combustión de fuego directo siempre introducirán subproductos en la cámara de procesamiento. Para materiales como catalizadores, componentes de baterías o geles de sílice especializados, esta contaminación es inaceptable. En estos casos, se requiere calefacción eléctrica o un horno de fuego indirecto (donde los gases de combustión no entran en contacto con el material).

Infraestructura y mantenimiento

Cada fuente de energía requiere una infraestructura diferente. El gas natural requiere una conexión de tubería confiable. El diésel y el fuelóleo requieren grandes tanques de almacenamiento contenidos. Los hornos eléctricos demandan un servicio eléctrico robusto y de alto amperaje. Las necesidades de mantenimiento también varían, desde la limpieza del quemador en los sistemas de combustión hasta el reemplazo de elementos en los eléctricos.

Elección de la fuente de energía adecuada para su aplicación

Para simplificar la decisión, considere su objetivo principal.

- Si su enfoque principal es el procesamiento a granel de alto volumen y alta temperatura: el fuelóleo o el diésel a menudo proporcionan las BTU brutas más rentables cuando la pureza del proceso es una preocupación secundaria.

- Si su enfoque principal es la pureza del proceso y el control preciso de la temperatura: la calefacción eléctrica es la opción superior, esencial para materiales sensibles como catalizadores, productos farmacéuticos y electrónica avanzada.

- Si su enfoque principal es un equilibrio entre el costo operativo y la operación limpia: el gas natural representa un punto intermedio versátil adecuado para muchas tareas de calcinación, secado y tratamiento térmico general.

En última instancia, seleccionar la fuente de energía adecuada consiste en alinear las capacidades del horno con las demandas térmicas y químicas específicas de su material.

Tabla resumen:

| Opción de combustible | Características clave | Ideal para |

|---|---|---|

| Gas natural | Combustión limpia, buena eficiencia, costo equilibrado | Calcinación general, secado, tratamiento térmico |

| Diésel / Fuelóleo | Alta densidad energética, temperaturas extremas | Metalurgia a alta temperatura, procesamiento a granel |

| Calefacción eléctrica | Control preciso, ambiente limpio, sin subproductos de combustión | Materiales sensibles, catalizadores, productos farmacéuticos, electrónica |

¿Le resulta difícil elegir la fuente de energía adecuada para su horno rotatorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Mejore su procesamiento térmico con una eficiencia de combustible y pureza óptimas —¡contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico