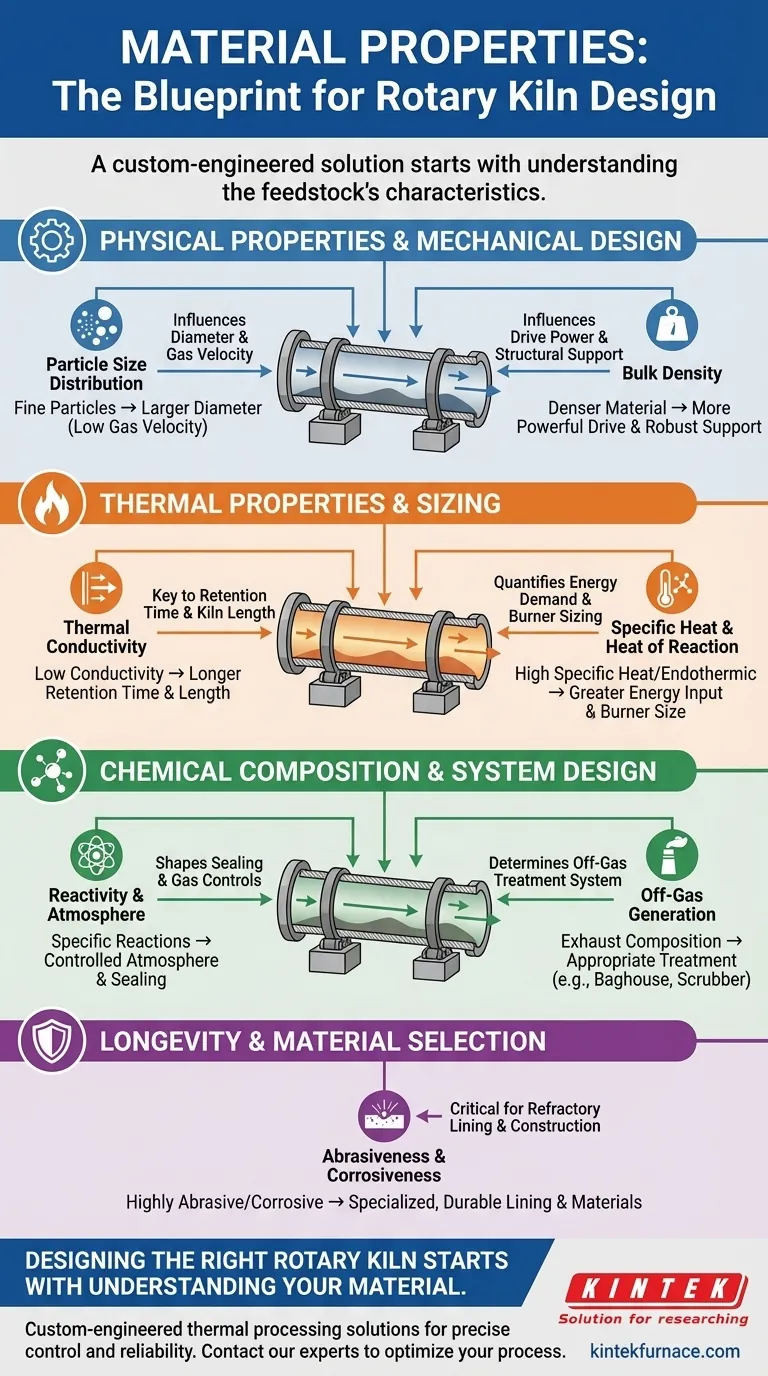

El diseño de un horno rotatorio está fundamentalmente dictado por el material que procesará. Más que cualquier otro factor, las características físicas, térmicas y químicas de un material determinan las dimensiones del horno, los requisitos de potencia, los materiales de construcción y los sistemas auxiliares. Comprender estas propiedades es el primer paso crítico para especificar un horno que sea eficiente y fiable.

Un horno rotatorio no es un equipo genérico; es una solución diseñada a medida. El diseño final es una traducción directa de las propiedades del material a especificaciones mecánicas y térmicas, donde pasar por alto una sola característica puede provocar una ineficiencia operativa significativa o un fallo total.

Cómo las propiedades físicas dictan el diseño mecánico

La estructura mecánica del horno —su tamaño, potencia y sistema de soporte— es una respuesta directa a la naturaleza física de la materia prima.

Distribución del tamaño de partícula y su impacto en el diámetro

El tamaño de las partículas del material influye directamente en el diámetro requerido del horno. Los materiales finos se arrastran fácilmente, lo que significa que pueden ser arrastrados fuera del horno por el flujo de gas del proceso.

Para evitar esta pérdida de material, la velocidad del gas debe mantenerse baja. Una velocidad de gas más baja para un caudal volumétrico dado requiere un diámetro de horno mayor.

Por el contrario, las partículas más grandes o los materiales aglomerados pueden tolerar velocidades de gas más altas, lo que permite un diámetro de horno comparativamente menor, lo que puede reducir los costes de capital.

Densidad aparente y su influencia en la potencia

La densidad aparente de un material es su masa por unidad de volumen. Un material más denso es más pesado, lo que supone una mayor carga para todo el sistema.

Este mayor peso exige un sistema de accionamiento más robusto y potente (motor y reductor) para proporcionar el par necesario para la rotación. También requiere estructuras de soporte más resistentes, incluidos los aros y rodillos sobre los que descansa la carcasa del horno.

El papel dominante de las propiedades térmicas en el dimensionamiento

La forma en que un material absorbe y transfiere calor es, posiblemente, el factor más crítico para determinar el diseño térmico y la longitud total del horno.

Conductividad térmica: la clave de la transferencia de calor

La conductividad térmica mide la facilidad con la que el calor se mueve a través de un material. Un material con alta conductividad se calienta de manera uniforme y rápida, lo que puede permitir un menor tiempo de retención y, por lo tanto, un horno más corto.

Los materiales con baja conductividad térmica son aislantes. Se calientan lentamente y pueden desarrollar núcleos fríos, lo que requiere un tiempo de retención mucho mayor para alcanzar la temperatura objetivo en todo el lecho de material. Esto puede requerir un horno más largo, una rotación más lenta o la instalación de deflectores internos o agitadores de lecho para mejorar la mezcla.

Calor específico: cuantificación de la demanda de energía

El calor específico es la cantidad de energía necesaria para elevar la temperatura de un material. Un valor de calor específico alto significa que el material se resiste al calentamiento.

Esto requiere una mayor entrada de energía del quemador o un mayor tiempo de exposición a la fuente de calor. Esto afecta directamente al dimensionamiento del quemador y a la longitud requerida del horno para garantizar que el material alcance su temperatura objetivo.

Calor de reacción: contabilización de los cambios químicos

Muchos procesos de horno implican reacciones químicas que consumen energía (endotérmicas) o la liberan (exotérmicas).

Este calor de reacción debe tenerse en cuenta en el balance energético general del horno. Un proceso endotérmico se suma a la demanda de calor, mientras que uno exotérmico puede reducirla, lo que influye en las especificaciones del quemador y en la lógica de control de temperatura.

Por qué la composición química da forma a todo el sistema

La composición química de un material afecta no solo al proceso central, sino también a los sistemas de soporte y seguridad críticos que rodean al horno.

Reactividad y control de la atmósfera

Comprender la composición química de un material es crucial para la seguridad y el control del proceso. Algunos materiales pueden quemarse a altas temperaturas, liberando energía adicional que el horno y el refractario deben estar diseñados para soportar.

Otras reacciones requieren una atmósfera química específica, como una libre de oxígeno o rica en dióxido de carbono. Esto dicta el diseño del sistema de sellado y los controles de gas del proceso del horno.

Generación y tratamiento de gases de escape

Las reacciones químicas dentro del horno generarán gases de escape. La composición de estos gases está determinada enteramente por la composición química de la materia prima.

Saber qué gases se producirán es esencial para diseñar el sistema de tratamiento de gases de escape adecuado (por ejemplo, filtro de mangas, depurador, oxidante térmico) para cumplir con las regulaciones ambientales y garantizar una operación segura.

Comprender las compensaciones

Es crucial distinguir entre las propiedades que afectan al dimensionamiento del horno y las que afectan a su longevidad y selección de materiales.

Abrasividad y corrosividad: protección de la carcasa del horno

La abrasividad o corrosividad de un material no influye directamente en el diámetro o la longitud del horno. Sin embargo, ignorar estas propiedades conduce a un rápido fallo del equipo.

Estas características son críticas para la selección de los materiales de construcción, en particular del revestimiento refractario. Un material altamente abrasivo o corrosivo exige un revestimiento especializado y duradero para proteger la carcasa de acero del desgaste prematuro y el ataque químico.

La interacción de las propiedades

Ninguna propiedad existe de forma aislada. Un material con baja conductividad térmica que además es un polvo muy fino presenta un complejo desafío de diseño. Requiere un largo tiempo de retención (lo que sugiere un horno largo y lento) pero también una baja velocidad de gas (lo que sugiere un gran diámetro), lo que obliga a los ingenieros a encontrar una solución equilibrada y a menudo personalizada.

Tomar las decisiones de diseño correctas para su material

El perfil completo de su material dicta la configuración óptima del horno.

- Si su principal objetivo es procesar polvos finos y de baja conductividad: Necesitará un horno con un diámetro mayor para gestionar la velocidad del gas y una longitud mayor o una rotación más lenta para garantizar una transferencia de calor adecuada.

- Si su principal objetivo es procesar gránulos densos y de alta conductividad: Puede ser suficiente un horno de menor diámetro y potencialmente más corto, pero el sistema de accionamiento y la estructura de soporte deben diseñarse de forma robusta para la alta carga.

- Si su principal objetivo es un proceso con reacciones químicas significativas: Su diseño debe priorizar un control preciso de la atmósfera, un refractario duradero y un sistema de tratamiento de gases de escape completo, con un dimensionamiento térmico fuertemente influenciado por el calor de reacción.

Un análisis exhaustivo del material no es un paso opcional; es el plano fundamental para un diseño de horno rotatorio exitoso y eficiente.

Tabla resumen:

| Propiedad del material | Impacto principal en el diseño del horno |

|---|---|

| Tamaño de partícula | Diámetro del horno y velocidad del gas |

| Densidad aparente | Potencia de accionamiento y soporte estructural |

| Conductividad térmica | Tiempo de retención y longitud del horno |

| Calor específico | Dimensionamiento del quemador y demanda de energía |

| Abrasividad/Corrosividad | Revestimiento refractario y selección de materiales |

Diseñar el horno rotatorio adecuado comienza por comprender su material.

En KINTEK, nos especializamos en soluciones de procesamiento térmico diseñadas a medida. Nuestro equipo de expertos utiliza un análisis detallado del material para diseñar hornos que ofrezcan un control preciso de la temperatura, un rendimiento óptimo y una fiabilidad a largo plazo, garantizando que su proceso sea eficiente y rentable.

¿Listo para optimizar su procesamiento térmico? Póngase en contacto con nuestros expertos hoy mismo para analizar los requisitos específicos de su material y aplicación.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente