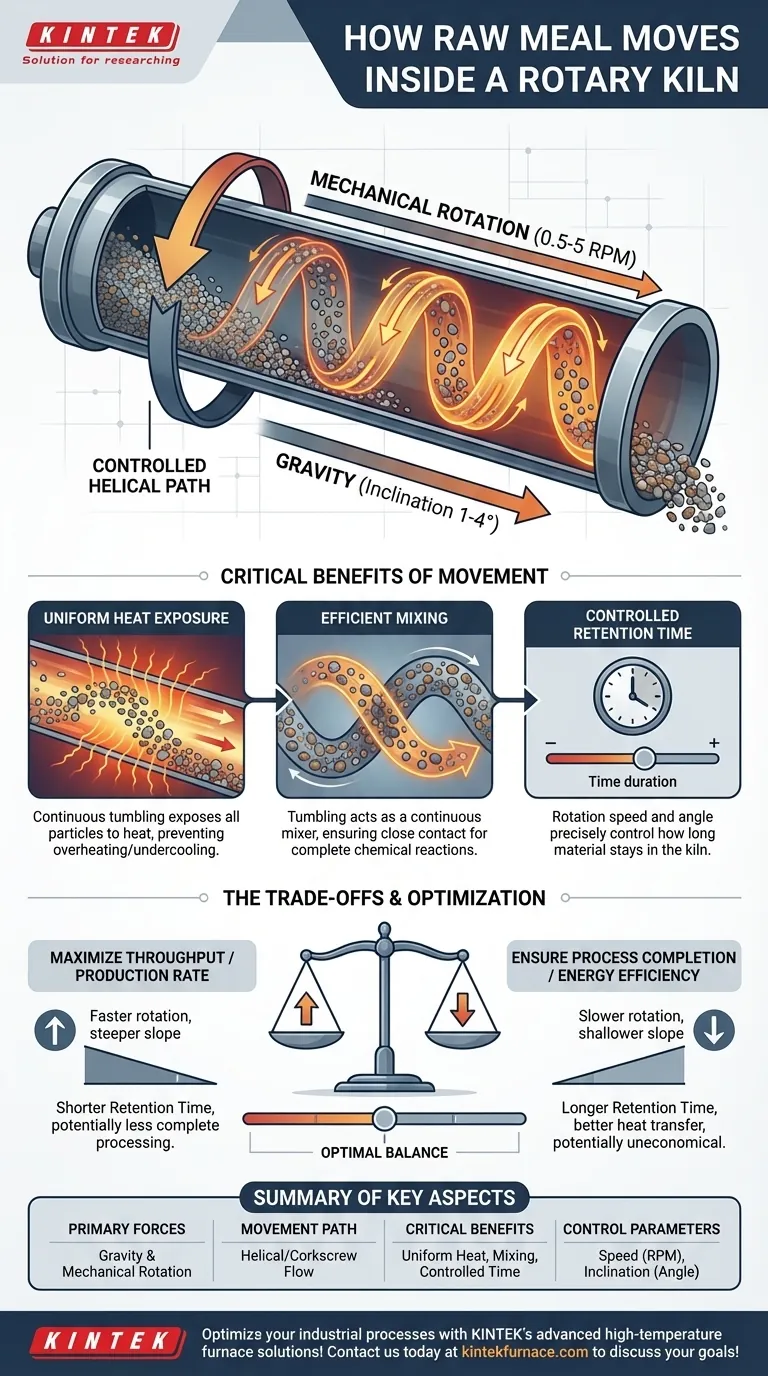

En su esencia, el movimiento de la harina cruda dentro de un horno rotatorio se rige por dos principios fundamentales que trabajan en conjunto: la gravedad y la rotación mecánica. El horno es un cilindro largo colocado en un ligero ángulo descendente, y a medida que gira lentamente, el material se eleva y luego cae hacia adelante, creando un flujo lento y continuo desde el extremo de alimentación hasta el extremo de descarga.

El movimiento del material en un horno rotatorio no es simplemente para el transporte. Es un proceso diseñado con precisión para asegurar que cada partícula sea continuamente mezclada, volteada y expuesta a un calor uniforme, lo cual es esencial para desencadenar las reacciones químicas o cambios físicos requeridos.

Las dos fuerzas principales que impulsan el flujo de material

La elegante simplicidad del diseño del horno rotatorio esconde una sofisticada interacción entre las fuerzas gravitacionales y mecánicas. Comprender estos dos componentes es clave para entender todo el proceso.

El papel de la inclinación y la gravedad

Un horno rotatorio nunca está perfectamente horizontal. Se instala con una ligera pendiente, típicamente entre 1 y 4 grados, con el extremo de alimentación más alto que el extremo de descarga.

Esta ligera inclinación significa que la gravedad tira constantemente del material cuesta abajo a lo largo de la longitud del horno. Esta es la fuerza principal que asegura que el material viaje desde su punto de entrada hasta su punto de salida.

El impacto de la rotación del horno

Simultáneamente, todo el cilindro del horno gira lentamente sobre su eje, típicamente a 0,5 a 5 revoluciones por minuto. Esta rotación eleva continuamente el material por la pared interior del horno.

Una vez que el material alcanza una cierta altura (el ángulo de reposo), cae o se desliza hacia la parte inferior del lecho de material. Esta acción es crítica para la mezcla.

El efecto combinado: una trayectoria helicoidal controlada

La combinación del movimiento descendente por la gravedad y el volteo transversal por la rotación obliga al material a seguir una trayectoria lenta y en espiral (helicoidal).

Esta trayectoria controlada asegura que el material no solo se deslice por el horno. En cambio, avanza a una velocidad predecible y manejable, lo que permite un tiempo de procesamiento suficiente.

Por qué este movimiento es crítico para el proceso

La forma específica en que el material se mueve a través del horno es directamente responsable de la eficacia del horno como reactor químico e intercambiador de calor. El propósito del diseño va mucho más allá del simple transporte.

Garantizar una exposición uniforme al calor

La acción de volteo constante es esencial para una transferencia de calor efectiva. Expone continuamente nuevas partículas a los gases calientes que fluyen a través del horno y al calor radiante de las paredes refractarias.

Esto evita que la capa superior se sobrecaliente mientras que la capa inferior permanece demasiado fría. El resultado es una temperatura homogénea en todo el lecho de material, lo que lleva a un producto final consistente.

Promover una mezcla eficiente

Para procesos como la fabricación de cemento, el objetivo es inducir reacciones químicas entre los diferentes componentes de la harina cruda.

El movimiento de volteo actúa como un mezclador continuo, asegurando que todas las partículas estén en estrecho contacto, lo cual es vital para que las reacciones deseadas ocurran de manera completa y eficiente.

Controlar el tiempo de retención

El tiempo de retención, el tiempo total que el material permanece dentro del horno, es uno de los parámetros operativos más críticos.

Los ingenieros pueden controlar con precisión esta duración ajustando la velocidad de rotación del horno y su ángulo de inclinación. Una rotación más rápida o una pendiente más pronunciada disminuye el tiempo de retención, mientras que una rotación más lenta o una pendiente más suave lo aumenta.

Comprender las compensaciones

Optimizar el flujo de material es un acto de equilibrio. Los ajustes que maximizan un resultado pueden afectar negativamente a otro, lo que requiere una cuidadosa consideración de los objetivos del proceso.

Rendimiento vs. Tiempo de retención

Aumentar la velocidad de rotación o la pendiente aumentará el rendimiento del horno, lo que significa que se procesará más material por hora.

Sin embargo, esto reduce el tiempo de retención. Si el material se mueve demasiado rápido, puede salir del horno antes de que se completen las reacciones químicas o antes de que haya alcanzado la temperatura objetivo, lo que resulta en un producto de mala calidad.

Eficiencia energética vs. Tasa de producción

Un flujo de material más lento generalmente mejora la eficiencia energética porque permite una transferencia de calor más completa del combustible al material.

Esto debe equilibrarse con la tasa de producción requerida. Operar el horno demasiado lentamente puede hacer que el proceso no sea económico, incluso si es muy eficiente desde una perspectiva térmica. El objetivo es encontrar el punto óptimo que cumpla con los estándares de calidad y minimice el costo del combustible por tonelada de producto.

Tomar la decisión correcta para su objetivo

La operación ideal del horno depende completamente de su objetivo principal. Ajustar los parámetros del flujo de material le permite ajustar el proceso para diferentes resultados.

- Si su enfoque principal es maximizar el rendimiento: Es probable que opere con una velocidad de rotación más alta y/o una pendiente de horno más pronunciada, mientras monitorea de cerca la calidad del producto para asegurar que el tiempo de retención sea adecuado.

- Si su enfoque principal es garantizar la finalización del proceso: Favorecerá un tiempo de retención más largo utilizando una velocidad de rotación más lenta y una pendiente más suave, garantizando que cada partícula se transforme por completo.

- Si su enfoque principal es la eficiencia energética: Buscará el flujo de material más lento que aún cumpla con los objetivos de calidad y producción, maximizando la transferencia de calor y minimizando el combustible desperdiciado.

En última instancia, el movimiento controlado del material es el mecanismo que transforma un simple tubo giratorio en un reactor continuo altamente efectivo.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Fuerzas primarias | Gravedad (debido a la inclinación del horno) y rotación mecánica |

| Trayectoria del movimiento | Flujo helicoidal o en espiral desde la entrada hasta la salida |

| Beneficios críticos | Exposición uniforme al calor, mezcla eficiente, tiempo de retención controlado |

| Parámetros de control | Velocidad de rotación (0.5-5 RPM) y ángulo de inclinación (1-4 grados) |

| Impacto en el proceso | Afecta el rendimiento, la calidad del producto y la eficiencia energética |

¡Optimice sus procesos industriales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza