En esencia, un horno rotatorio de calentamiento eléctrico es un horno especializado que utiliza elementos de resistencia eléctrica para generar calor. Este cilindro giratorio e inclinado está diseñado para el procesamiento térmico a alta temperatura de materiales sólidos, la mayoría de las veces polvos o gránulos, en un entorno altamente controlado. Es una tecnología fundamental en las industrias de la metalurgia no ferrosa, la química y los materiales avanzados.

La ventaja fundamental de un horno rotatorio eléctrico no es solo su capacidad para alcanzar altas temperaturas, sino su capacidad para proporcionar un calentamiento excepcionalmente preciso, uniforme y limpio. Esto lo hace esencial para procesar materiales sensibles y de alto valor donde la contaminación por subproductos de la combustión es inaceptable.

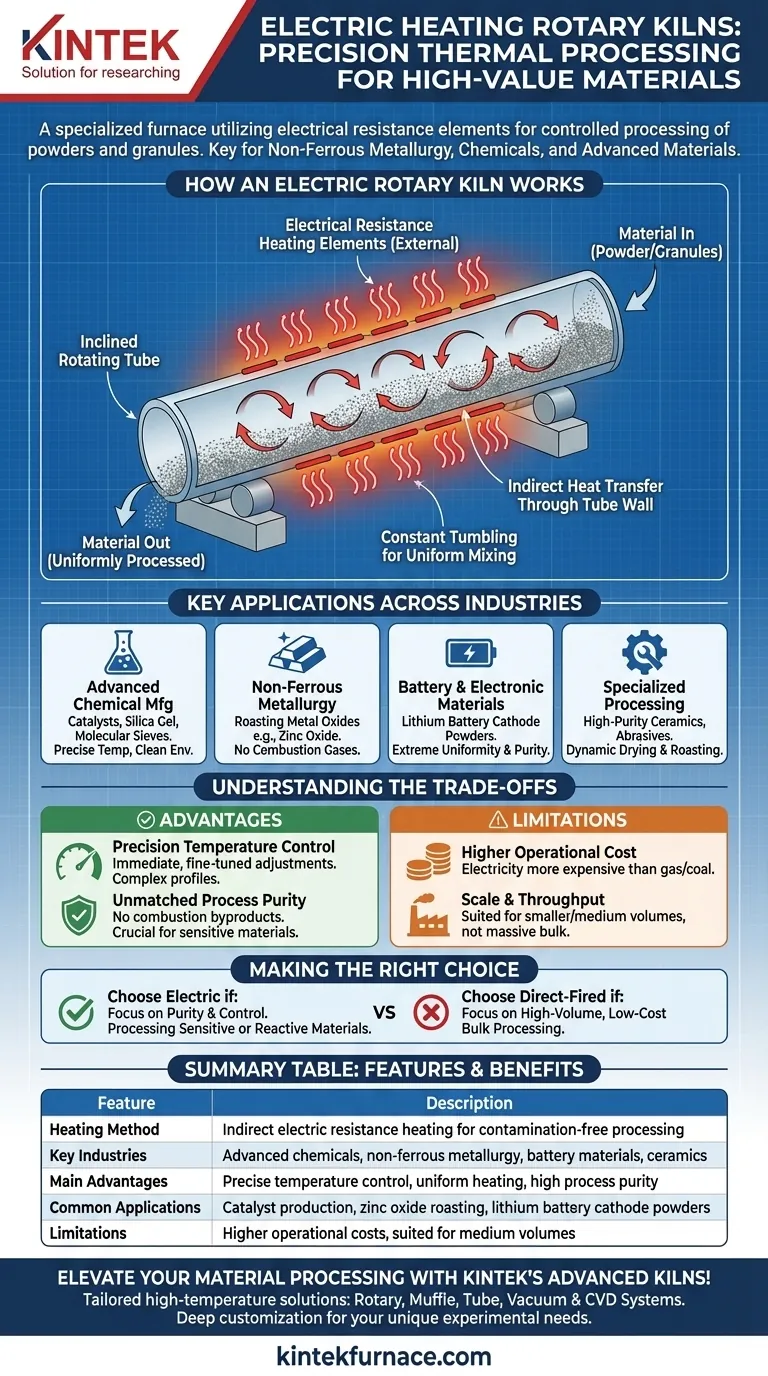

Cómo funciona un horno rotatorio eléctrico

El diseño de un horno rotatorio eléctrico es elegantemente simple y efectivo. Aprovecha algunos principios clave para lograr un procesamiento uniforme del material.

Los componentes centrales

El horno consta de un tubo cilíndrico, o barril, ligeramente inclinado que gira lentamente sobre su eje. El material se introduce por el extremo superior y se mueve gradualmente hacia el extremo de descarga inferior a medida que el horno gira.

El principio de calentamiento indirecto

A diferencia de los hornos tradicionales que queman combustible, la fuente de calor no está dentro de la cámara de procesamiento. En cambio, los elementos de calentamiento por resistencia eléctrica se colocan fuera del tubo giratorio.

Estos elementos calientan la pared exterior del tubo, y el calor se transfiere a través de la pared al material que se voltea en su interior. Este método de calentamiento indirecto es fundamental, ya que aísla completamente el material de la fuente de calor y de cualquier contaminante potencial.

Flujo de material y mezcla uniforme

La combinación de la inclinación del horno y su lenta rotación obliga al material a voltearse. Esta mezcla constante asegura que cada partícula se exponga uniformemente a la superficie caliente de la pared del tubo. El resultado es una calcinación, tostación o secado excepcionalmente homogéneo, sin puntos calientes ni fríos.

Aplicaciones clave en diversas industrias

Los beneficios únicos de los hornos rotatorios eléctricos los hacen indispensables en varios campos de alta tecnología y especialidad donde el control del proceso es primordial.

Fabricación de productos químicos avanzados

Los hornos eléctricos se utilizan ampliamente para producir catalizadores, gel de sílice y tamices moleculares químicos. Estos procesos exigen perfiles de temperatura precisos y un entorno absolutamente limpio para lograr las propiedades químicas deseadas.

Metalurgia no ferrosa

En metalurgia, estos hornos se utilizan para tostar óxidos metálicos como el óxido de zinc. La ausencia de gases de combustión procedentes del combustible evita reacciones secundarias no deseadas, garantizando la pureza del producto metálico final.

Materiales para baterías y electrónica

Esta es una aplicación moderna y crítica. La producción de materiales para baterías de litio, como los polvos catódicos, depende de la extrema uniformidad y pureza que proporcionan los hornos eléctricos. El rendimiento de la batería final está directamente relacionado con la calidad de este paso de procesamiento térmico.

Procesamiento de materiales especializados

La tecnología también se utiliza para el secado y tostado dinámico de varios polvos, incluidas las cerámicas y los abrasivos industriales de alta pureza, donde las características consistentes de las partículas son esenciales.

Comprensión de las compensaciones

Elegir un horno rotatorio eléctrico implica equilibrar sus ventajas únicas frente a sus limitaciones operativas. No es la herramienta adecuada para todos los trabajos de procesamiento térmico.

Ventaja: Control de temperatura de precisión

La electricidad permite ajustes inmediatos y precisos de la potencia calorífica. Esto permite a los operadores programar perfiles de temperatura complejos con rampas y mantenimientos que son difíciles de lograr con sistemas alimentados por combustible.

Ventaja: Pureza de proceso inigualable

Este es el beneficio definitorio del horno. Debido a que no se quema combustible, no hay subproductos de la combustión (como azufre, cenizas o vapor de agua) que contaminen el material. Esto no es negociable para productos químicos y materiales electrónicos de alta pureza.

Limitación: Mayor coste operativo

En términos de energía pura, la electricidad suele ser más cara que el gas natural o el carbón. El mayor coste operativo debe justificarse por el valor añadido a través de una calidad y pureza superiores del producto.

Limitación: Escala y rendimiento

Los hornos rotatorios eléctricos se utilizan generalmente para procesar materiales de alto valor en volúmenes pequeños o medianos. Para el procesamiento masivo a gran escala, como en la industria del cemento, los hornos de tiro directo a gran escala son mucho más económicos.

Tomar la decisión correcta para su proceso

Su decisión de utilizar un horno rotatorio eléctrico debe guiarse por los requisitos específicos de su material y producto final.

- Si su enfoque principal es la pureza del producto y el control preciso: Un horno rotatorio eléctrico es la opción superior, especialmente para materiales químicos o de baterías sensibles donde la contaminación es inaceptable.

- Si su enfoque principal es el procesamiento masivo de alto volumen y bajo coste: Un horno de tiro directo tradicional que utiliza gas o carbón es casi siempre más económico para productos básicos como el cemento o los minerales a granel.

- Si está procesando materiales que podrían reaccionar con los gases de combustión: El método de calentamiento eléctrico indirecto proporciona un entorno de procesamiento crucialmente inerte que un horno de tiro directo no puede ofrecer.

En última instancia, la selección de un horno rotatorio eléctrico es una decisión estratégica que prioriza la calidad del material y el control del proceso sobre el coste bruto de la energía.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Método de calentamiento | Calentamiento por resistencia eléctrica indirecta para un procesamiento libre de contaminación |

| Industrias clave | Productos químicos avanzados, metalurgia no ferrosa, materiales para baterías, cerámica |

| Ventajas principales | Control de temperatura preciso, calentamiento uniforme, alta pureza del proceso |

| Aplicaciones comunes | Producción de catalizadores, tostación de óxido de zinc, polvos catódicos para baterías de litio |

| Limitaciones | Costes operativos más altos, adecuado para volúmenes medios, no para procesamiento masivo |

¡Mejore su procesamiento de materiales con los hornos rotatorios eléctricos avanzados de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios soluciones de hornos de alta temperatura personalizadas. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Muffle, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar la pureza de su producto y la eficiencia de su proceso.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables