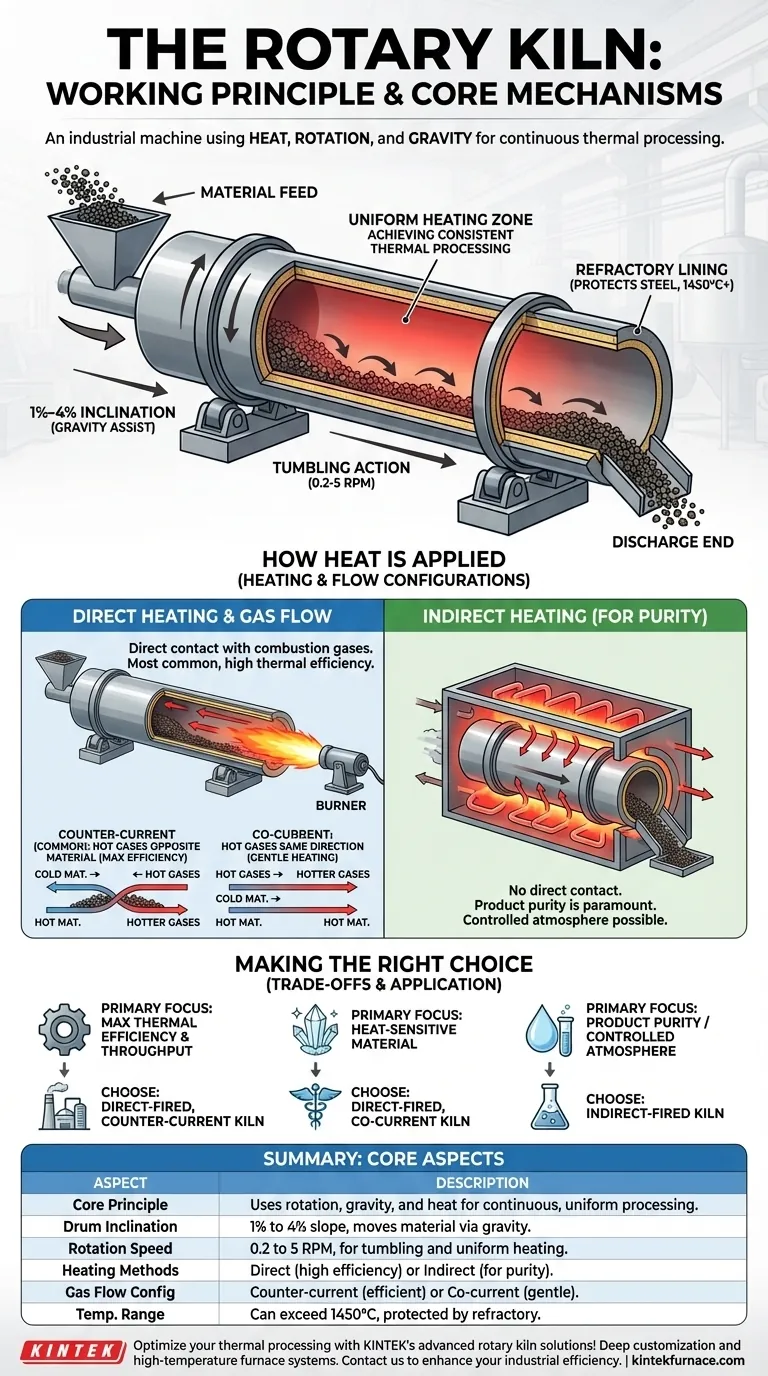

En esencia, un horno rotatorio es una máquina industrial que utiliza una combinación de calor, rotación y gravedad para provocar un cambio físico o químico en un material. Consiste en un tubo cilíndrico largo y giratorio, conocido como tambor, que se coloca con una ligera inclinación. El material se introduce por el extremo superior y cae lentamente hacia el extremo inferior a medida que el tambor gira, mezclándose continuamente y exponiéndose a una fuente de calor controlada a lo largo del camino.

El principio fundamental no es solo calentar, sino lograr un procesamiento térmico altamente uniforme y continuo. El genio del horno rotatorio radica en utilizar la simple mecánica de rotación e inclinación para controlar con precisión cuánto tiempo se expone el material al calor, asegurando un producto final constante a escala industrial.

El Mecanismo Central: Cómo Funciona un Horno Rotatorio

El funcionamiento de un horno rotatorio es una interacción cuidadosamente orquestada entre el movimiento mecánico y la energía térmica.

El Tambor Giratorio Inclinado

El cuerpo de un horno rotatorio es un cilindro de acero montado sobre cojinetes de soporte que le permiten girar. Se establece con una ligera inclinación, típicamente entre el 1% y el 4% (una caída de 1 a 4 pies por cada 100 pies de longitud).

Esta ligera pendiente descendente es fundamental. Utiliza la gravedad para garantizar que el material se mueva constantemente desde el extremo de alimentación hasta el extremo de descarga.

Transporte y Volteo del Material

El tambor gira lentamente, generalmente entre 0,2 y 5 revoluciones por minuto (RPM). Esta lenta rotación levanta el material hasta la mitad del costado del tambor antes de que caiga de nuevo sobre la cama de material.

Esta acción de volteo es esencial por dos razones: asegura un calentamiento uniforme al exponer continuamente nuevas partículas a la fuente de calor, y proporciona la fuerza motriz que mueve el material a través del horno.

El Revestimiento Refractario

El interior del tambor de acero está revestido con un material resistente al calor llamado refractario. Este revestimiento protege la estructura exterior de acero de las temperaturas internas extremas, que pueden superar los 1450 °C (2640 °F) en aplicaciones como la fabricación de cemento.

El Elemento Crítico: Aplicación del Calor

Cómo se introduce y gestiona el calor es fundamental para la función del horno. Hay dos métodos principales para calentar y dos configuraciones principales para el flujo de gas.

Calentamiento Directo vs. Indirecto

El calentamiento directo es el método más común. Un quemador, generalmente ubicado en el extremo de descarga, dispara una llama y gases de combustión calientes directamente al interior del horno. El material entra en contacto directo con estos gases calientes.

El calentamiento indirecto se utiliza cuando el material no puede exponerse a gases de combustión. En este diseño, el tambor giratorio está encerrado en un horno o equipado con elementos calefactores externos. El calor se transfiere a través de la pared de la carcasa del horno al material interior, manteniendo la atmósfera del proceso separada y controlada.

Flujo Contracorriente vs. Flujo Paralelo

Este principio se aplica a los hornos de tiro directo y describe la dirección del flujo de gas caliente en relación con el material.

El flujo contracorriente es la configuración más común y térmicamente eficiente. Los gases calientes del quemador en el extremo de descarga fluyen cuesta arriba, opuestos a la dirección del material. Esto permite una transferencia de calor máxima a medida que los gases más calientes se encuentran con el material más caliente.

El flujo paralelo implica que los gases calientes entran por el extremo de alimentación y fluyen en la misma dirección que el material. Se utiliza para materiales que son sensibles al choque térmico, ya que el material más frío se encuentra primero con los gases más calientes, lo que permite un calentamiento más gradual.

Comprender las Compensaciones

La elección entre calentamiento directo e indirecto es la decisión de diseño más significativa, impulsada enteramente por los requisitos del proceso.

Cuándo Usar Calentamiento Directo

Los hornos de tiro directo son los caballos de batalla de la industria pesada. Se eligen para aplicaciones de alta temperatura y alta capacidad donde el contacto directo con el gas de combustión es aceptable.

Este método es más térmicamente eficiente porque el calor se transfiere directamente al material. Es ideal para procesos robustos como la producción de cemento, la calcinación de cal y el procesamiento de minerales.

Cuándo Usar Calentamiento Indirecto

Los hornos de tiro indirecto se eligen cuando la pureza del producto es primordial. Son esenciales para procesos donde el material no debe contaminarse con subproductos de la combustión (como azufre o cenizas) o cuando se requiere una atmósfera interna específica (p. ej., inerte o reductora).

La compensación es una menor eficiencia térmica y, por lo general, temperaturas de procesamiento y capacidades más bajas en comparación con los hornos de tiro directo.

Tomar la Decisión Correcta para su Proceso

Comprender estos principios básicos le permite seleccionar la configuración correcta para un objetivo industrial específico.

- Si su enfoque principal es la máxima eficiencia térmica y el rendimiento: Un horno de tiro directo y contracorriente es la opción estándar para materiales a granel.

- Si su enfoque principal es el procesamiento de un material sensible al calor: Un horno de tiro directo y en paralelo proporciona un calentamiento más suave para evitar daños al material.

- Si su enfoque principal es la pureza del producto o una atmósfera controlada: Un horno de tiro indirecto es la única opción para aislar el material de los gases de combustión.

En última instancia, el valor duradero del horno rotatorio proviene de su diseño simple, escalable y altamente adaptable para el procesamiento térmico continuo.

Tabla de Resumen:

| Aspecto | Descripción |

|---|---|

| Principio Básico | Utiliza rotación, gravedad y calor para el procesamiento térmico continuo y uniforme de materiales. |

| Inclinación del Tambor | Típicamente una pendiente del 1% al 4% para mover el material por gravedad desde el extremo de alimentación hasta el de descarga. |

| Velocidad de Rotación | 0,2 a 5 RPM para la acción de volteo, asegurando un calentamiento uniforme y el transporte del material. |

| Métodos de Calentamiento | Calentamiento directo (alta eficiencia, contacto directo) o calentamiento indirecto (para pureza, atmósferas controladas). |

| Configuraciones de Flujo de Gas | Contracorriente (eficiente, gases calientes opuestos al material) o paralelo (suave, gases en la misma dirección). |

| Rango de Temperatura | Puede superar los 1450 °C, con revestimiento refractario para proteger el tambor. |

¡Optimice su procesamiento térmico con las soluciones avanzadas de hornos rotatorios de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su eficiencia industrial y la calidad del producto!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia