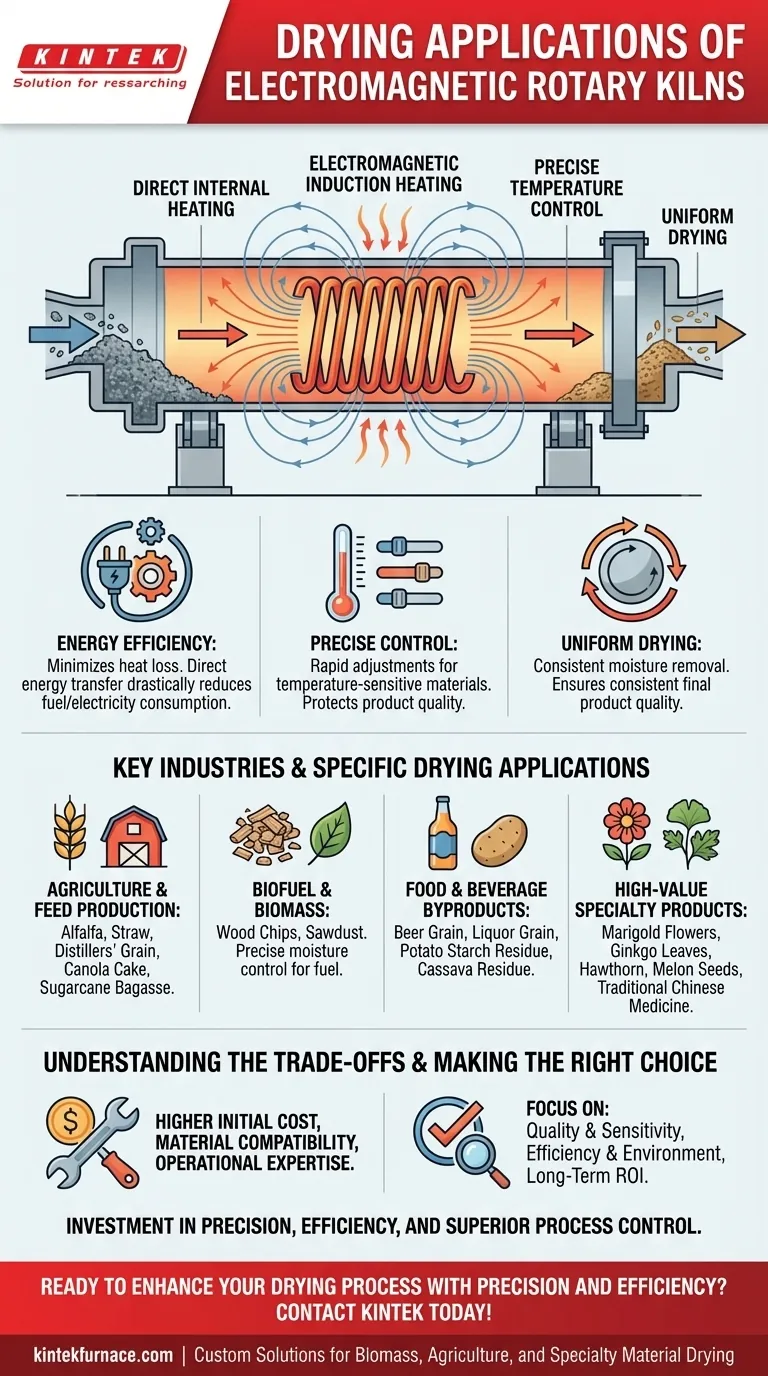

En esencia, los hornos rotatorios electromagnéticos son unidades versátiles de procesamiento térmico con una amplia gama de aplicaciones de secado, particularmente para biomasa, subproductos agrícolas y materiales sensibles a la temperatura. Se utilizan para secar desde alfalfa, serrín y astillas de madera hasta granos de destilería, residuos de yuca y productos de alto valor como flores de caléndula y medicina tradicional china.

La conclusión clave no es simplemente la lista de materiales que un horno electromagnético puede secar, sino *por qué* se elige. Esta tecnología proporciona un calentamiento directo altamente eficiente y con un control preciso, lo que la convierte en una opción superior para aplicaciones donde la calidad del producto, el consumo de energía y la eliminación uniforme de la humedad son críticos.

El papel de los hornos rotatorios en el procesamiento térmico

Antes de centrarnos únicamente en el secado, es esencial comprender que un horno rotatorio es fundamentalmente una herramienta para el procesamiento de materiales a alta temperatura. El secado es solo una de sus muchas capacidades.

Calcinación y sinterización

Los hornos rotatorios son fundamentales en industrias como la fabricación de cemento, donde calientan materias primas para crear clínker. También se utilizan para calcinar (descomponer térmicamente) materiales como la cal y para sinterizar (fusionar sin derretir) sólidos granulares pequeños.

Reducción y oxidación

En metalurgia, los hornos rotatorios se utilizan para reacciones químicas críticas. Esto incluye la reducción de minerales metálicos para extraer metales o la realización de procesos de oxidación controlada en diversos compuestos.

Pirólisis y tratamiento de residuos

Para aplicaciones medioambientales, estos hornos se utilizan para la pirólisis (descomposición en un entorno con escasez de oxígeno) y la incineración de residuos peligrosos y no peligrosos, como lodos de depuradora y neumáticos de desecho.

Por qué el calentamiento electromagnético cambia las reglas del juego para el secado

El aspecto "electromagnético" es lo que diferencia a estos hornos modernos. En lugar de depender de quemadores externos y gas caliente, la inducción electromagnética genera calor directamente, lo que cambia fundamentalmente el proceso de secado.

El principio del calentamiento por inducción

La inducción electromagnética utiliza un campo magnético para generar calor directamente dentro de la carcasa conductora del horno o, en algunos casos, en el propio material. Este método es excepcionalmente eficiente ya que minimiza el calor perdido al medio ambiente circundante.

Eficiencia energética inigualable

Los hornos tradicionales pierden una cantidad significativa de energía calentando el aire y la estructura del horno de afuera hacia adentro. Al generar calor internamente, los hornos electromagnéticos transfieren la energía de manera mucho más efectiva, reduciendo drásticamente el consumo de combustible o electricidad.

Control preciso de la temperatura

Este calentamiento directo permite ajustes rápidos y un control de temperatura extremadamente preciso. Esto es fundamental para secar materiales orgánicos sensibles como hojas de ginkgo, productos botánicos o productos alimenticios que podrían dañarse o quemarse por las fluctuaciones de temperatura comunes en los hornos convencionales.

Secado uniforme

La lenta rotación del horno agita continuamente el material, exponiendo todas las partículas a la superficie calentada. Combinado con el calor constante de la inducción, esto asegura una eliminación de humedad altamente uniforme y un producto final consistente, lo cual es vital para el control de calidad.

Industrias clave y aplicaciones de secado específicas

Con esta comprensión, podemos ver por qué los hornos electromagnéticos son tan efectivos para tareas de secado específicas en diversas industrias.

Producción agrícola y de piensos

Esta es un área de aplicación principal. La eficiencia del horno es ideal para secar materiales de alto contenido de humedad y gran volumen como alfalfa, paja, grano de destilería, torta de canola y bagazo de caña de azúcar.

Biocombustible y biomasa

Para la producción de biocombustibles, secar uniformemente materiales como astillas de madera y serrín a un contenido de humedad específico es esencial. El control que ofrecen los hornos electromagnéticos destaca aquí.

Subproductos de alimentos y bebidas

El calor preciso y suave es perfecto para secar subproductos sin degradar su valor nutricional. Las aplicaciones incluyen el secado de granos de cerveza, granos de licor, residuo de almidón de patata y residuo de yuca.

Productos especiales de alto valor

Para materiales donde la calidad y la integridad son primordiales, esta tecnología es invaluable. Se utiliza para secar flores de caléndula, hojas de ginkgo, espino, semillas de melón y diversas formas de medicina tradicional china.

Comprender las compensaciones

Ninguna tecnología es una solución universal. Una evaluación objetiva requiere reconocer las posibles desventajas.

Mayor costo inicial de capital

La tecnología avanzada y los sistemas de control de un horno de inducción electromagnética generalmente implican una inversión inicial más alta en comparación con un horno convencional simple de fuego directo.

Compatibilidad del material

La eficiencia del calentamiento por inducción puede verse influenciada por las propiedades eléctricas y magnéticas del material que se procesa. Si bien la carcasa del horno es el elemento calefactor principal, puede ser necesaria la optimización del proceso para ciertos materiales.

Experiencia operativa

Aunque están altamente automatizados, estos sistemas avanzados requieren un conjunto de habilidades diferente para el mantenimiento y la resolución de problemas en comparación con los diseños de hornos más antiguos y mecánicamente más simples.

Tomar la decisión correcta para su proceso

Su decisión debe estar impulsada por su producto específico, sus objetivos operativos y su estrategia financiera a largo plazo.

- Si su enfoque principal es el secado de productos de alto valor y sensibles a la temperatura: El control preciso y el calentamiento uniforme de un horno electromagnético son ventajas críticas que protegen la calidad del producto y justifican la inversión.

- Si su enfoque principal es maximizar la eficiencia energética y el cumplimiento medioambiental: Un horno electromagnético ofrece importantes ahorros operativos y una menor huella de carbono al eliminar la combustión directa de combustible y mejorar la transferencia de energía.

- Si su enfoque principal es el procesamiento de materiales a granel de bajo margen y robustos: Si bien un horno tradicional puede tener un costo inicial más bajo, el ahorro de energía a largo plazo de un modelo electromagnético puede ofrecer un retorno de la inversión convincente.

En última instancia, elegir un horno rotatorio electromagnético es una inversión en precisión, eficiencia y control superior del proceso.

Tabla de resumen:

| Área de aplicación | Materiales clave secados | Beneficios clave |

|---|---|---|

| Producción agrícola y de piensos | Alfalfa, Grano de destilería, Bagazo de caña de azúcar | Alta eficiencia, eliminación uniforme de la humedad |

| Biocombustible y biomasa | Astillas de madera, Serrín | Control preciso de la humedad, ahorro de energía |

| Subproductos de alimentos y bebidas | Grano de cerveza, Residuo de yuca | Secado suave, preserva el valor nutricional |

| Productos especiales de alto valor | Flores de caléndula, Medicina tradicional china | Calidad superior, control preciso de la temperatura |

¿Listo para mejorar su proceso de secado con precisión y eficiencia? Póngase en contacto con KINTEK hoy mismo para saber cómo nuestras soluciones avanzadas de hornos de alta temperatura, incluidos los Hornos Rotatorios y más, pueden personalizarse para satisfacer sus necesidades únicas. Con una I+D excepcional y fabricación interna, ofrecemos sistemas adaptados para el secado de biomasa, agricultura y materiales especiales. Póngase en contacto ahora para discutir sus requisitos y descubrir los beneficios de nuestra tecnología.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza