En un horno rotatorio, la profundidad del lecho se controla principalmente mediante obstrucciones mecánicas, más comúnmente un tope de retención (ring dam) o una configuración del extremo de descarga diseñada específicamente. Este control es fundamental porque la profundidad del lecho dicta directamente la eficiencia de la transferencia de calor, el tiempo que el material permanece en el horno (tiempo de residencia) y la estabilidad y efectividad general de todo el proceso térmico.

Controlar la profundidad del lecho no es solo una cuestión de gestionar el volumen; es la palanca fundamental para dominar el tiempo de contacto y la exposición de la superficie del material a la fuente de calor. Acertar en este parámetro optimiza la calidad del producto y el uso de energía, mientras que equivocarse conduce a ineficiencias, inconsistencia del producto y posibles daños al equipo.

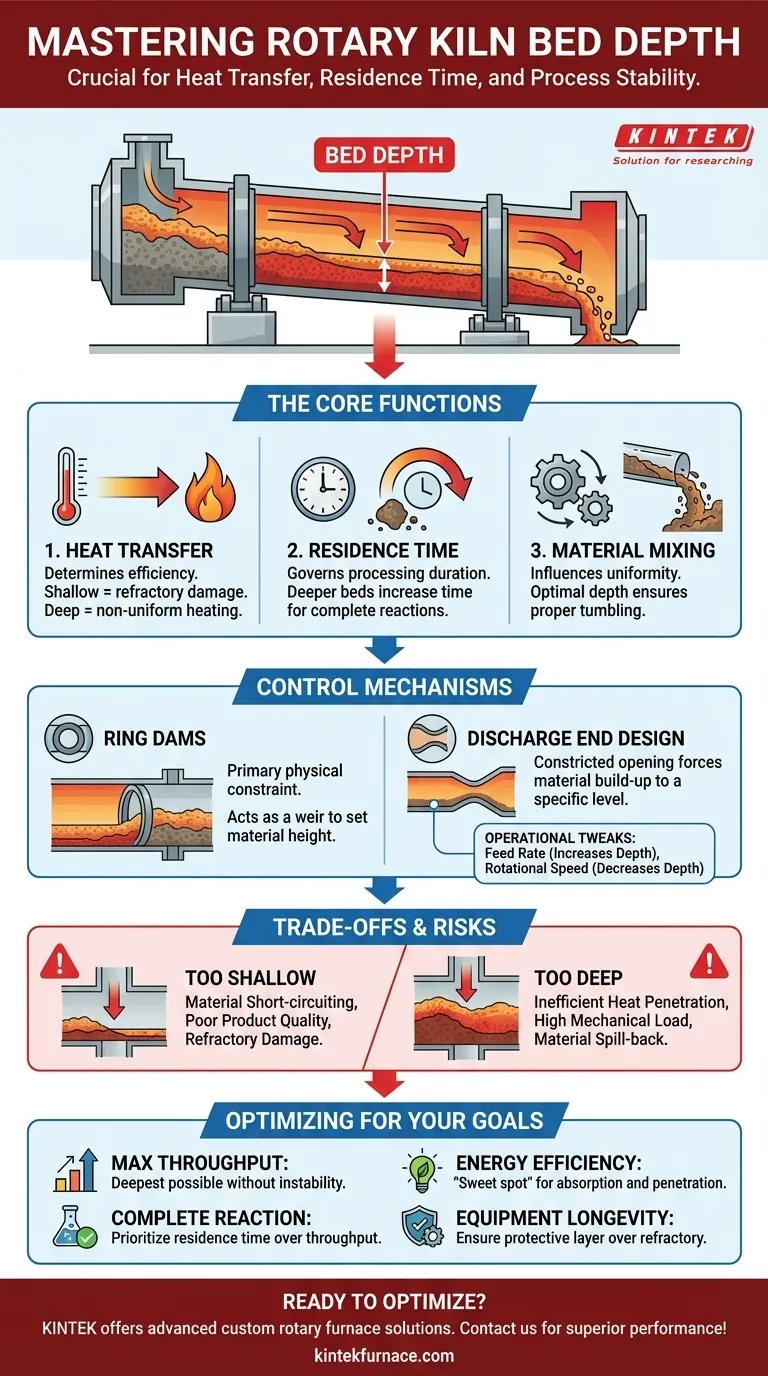

La Función Central de la Profundidad del Lecho

Entender la profundidad del lecho es entender el corazón de la dinámica térmica y mecánica del horno. No es un valor estático, sino una variable clave del proceso con consecuencias directas.

Gobernando la Transferencia de Calor

Un horno rotatorio transfiere calor al material a través de la radiación directa de la llama, la convección del gas caliente y la conducción desde la pared refractaria caliente. La profundidad del lecho determina cuán efectivamente ocurre esto.

Si el lecho es demasiado superficial, el material puede pasar demasiado rápido o sobrecalentarse en la superficie. Más importante aún, el lecho superficial no logra proteger adecuadamente el revestimiento refractario de la impingement (impacto) directo de la llama, aumentando el desgaste y la pérdida de energía.

Si el lecho es demasiado profundo, el calor no puede penetrar hasta el núcleo del lecho de material. Esto da como resultado un producto no uniforme donde las capas exteriores están procesadas pero las capas interiores permanecen intactas, desperdiciando una cantidad significativa de energía.

Controlando el Tiempo de Residencia

El tiempo de residencia, la duración que una partícula pasa dentro del horno, es fundamental para la mayoría de las reacciones químicas y los cambios de fase física. La profundidad del lecho, junto con la pendiente del horno y la velocidad de rotación, gobiernan esto.

Un tope de retención aumenta la profundidad del lecho, ralentizando efectivamente el avance del material y aumentando el tiempo de residencia. Esto asegura que los procesos que requieren una duración específica, como la calcinación o la combustión orgánica, se completen.

Influencia en la Mezcla de Materiales

El movimiento de volteo característico de un horno rotatorio es esencial para exponer todas las superficies de las partículas al calor y asegurar un producto uniforme. La profundidad del lecho influye directamente en la calidad de esta mezcla.

Una profundidad óptima promueve una cascada continua de material por la cara del lecho. Si el lecho es demasiado profundo, puede provocar un "deslizamiento" o "avalancha" donde grandes secciones se mueven a la vez, lo que resulta en una mala mezcla y estrés mecánico en el accionamiento del horno.

Mecanismos para Controlar la Profundidad del Lecho

Aunque la velocidad de alimentación y la velocidad de rotación tienen influencia, la profundidad del lecho se establece principalmente por características de diseño físico dentro del horno.

El Papel de los Topes de Retención (Ring Dams)

Un tope de retención (ring dam), también conocido como anillo de retención, es el mecanismo de control más común. Es una estructura circular de acero, revestida con refractario, que está soldada al interior de la carcasa del horno.

Este tope actúa como un vertedero. El material se acumula detrás de él hasta que la profundidad del lecho alcanza la altura del tope, momento en el cual se derrama y continúa su camino por el horno. La altura y la posición del tope se diseñan específicamente para los requisitos del proceso.

Diseño del Extremo de Descarga

En algunos hornos, especialmente aquellos sin un tope intermedio, el diseño del extremo de descarga en sí mismo controla la profundidad del lecho. Una abertura restringida o un tope incorporado en la canaleta de descarga obliga al material a acumularse hasta cierto nivel antes de poder salir, estableciendo efectivamente la profundidad del lecho para toda la unidad.

Interacción con Parámetros Operativos

Si bien los topes proporcionan la restricción física principal, los operadores utilizan otras variables para realizar ajustes finos. Aumentar la tasa de alimentación de material aumentará dinámicamente la profundidad del lecho, mientras que aumentar la velocidad de rotación del horno tiende a esparcir el material, disminuyendo ligeramente la profundidad.

Comprender las Compensaciones y Riesgos

Elegir una profundidad de lecho implica equilibrar objetivos en competencia. Juzgar mal este parámetro puede provocar problemas operativos significativos.

El Riesgo de una Profundidad de Lecho Insuficiente

Un lecho demasiado superficial puede causar cortocircuito del material, donde las partículas finas son arrastradas por la corriente de gas antes de ser procesadas por completo. Esto resulta en bajo rendimiento y mala calidad del producto. También expone el revestimiento refractario a un estrés térmico excesivo, acortando su vida útil.

El Peligro de una Profundidad de Lecho Excesiva

Un lecho excesivamente profundo es ineficiente, ya que el calor no llega al núcleo del material. Aumenta drásticamente la carga mecánica en el sistema de accionamiento del horno, los cojinetes y la carcasa. En casos graves, puede hacer que el material se derrame hacia el extremo de alimentación, creando un peligro para la seguridad y la operación.

Tomando la Decisión Correcta para su Proceso

La profundidad de lecho ideal no es un valor universal, sino que está dictada por su material específico y sus objetivos de proceso.

- Si su enfoque principal es maximizar el rendimiento (throughput): Intentará alcanzar una profundidad de lecho tan grande como sea posible sin comprometer la uniformidad del producto o causar inestabilidad operativa.

- Si su enfoque principal es asegurar la reacción química completa: Priorizará una profundidad de lecho y una configuración de tope que garanticen el tiempo de residencia requerido, incluso si eso implica un rendimiento ligeramente menor.

- Si su enfoque principal es la eficiencia energética: Buscará el "punto óptimo" donde el lecho sea lo suficientemente profundo para absorber la mayor parte del calor disponible, pero lo suficientemente superficial para que ese calor penetre completamente en el material.

- Si su enfoque principal es la longevidad del equipo: Siempre se asegurará de que el lecho sea lo suficientemente profundo como para proporcionar una capa protectora sobre el refractario, evitando la exposición directa a la llama y minimizando el choque térmico.

En última instancia, dominar la profundidad del lecho consiste en transformar una simple dimensión física en una herramienta precisa para la optimización del proceso.

Tabla Resumen:

| Aspecto | Impacto de la Profundidad del Lecho | Mecanismo de Control |

|---|---|---|

| Transferencia de Calor | Afecta la eficiencia; demasiado superficial arriesga el daño al refractario, demasiado profundo causa calentamiento no uniforme | Topes de retención (Ring dams), diseño del extremo de descarga |

| Tiempo de Residencia | Determina la duración del procesamiento; los lechos más profundos aumentan el tiempo para las reacciones | Topes, tasa de alimentación, velocidad de rotación |

| Mezcla de Materiales | Influye en la uniformidad; la profundidad óptima asegura un volteo adecuado, evitando el deslizamiento | Ajustes de profundidad del lecho mediante obstrucciones mecánicas |

| Riesgos Operacionales | Demasiado superficial conduce a cortocircuitos; demasiado profundo aumenta la carga mecánica y la ineficiencia | Equilibrio de la profundidad con los objetivos del proceso |

¿Listo para optimizar la profundidad del lecho de su horno rotatorio para un rendimiento superior? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Hornos Rotatorios y más. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la transferencia de calor, la eficiencia y la calidad del producto. No permita que las ineficiencias le frenen: contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas